En la ciencia de los materiales y la fabricación, un horno de sinterización es una cámara de procesamiento térmico de alta temperatura diseñada para unir materiales en polvo en una masa sólida y coherente. Lo logra calentando el material a una temperatura por debajo de su punto de fusión, permitiendo que la difusión atómica fusione las partículas, lo que aumenta la resistencia y densidad del material. Estos hornos son herramientas esenciales en campos como la cerámica, la metalurgia y la electrónica para crear componentes de alto rendimiento.

La función principal de un horno de sinterización no es solo aplicar calor, sino controlar con precisión el entorno —incluyendo la atmósfera, la presión y la temperatura— para lograr propiedades específicas del material. El "mejor" horno es simplemente el que proporciona los controles exactos que su material requiere.

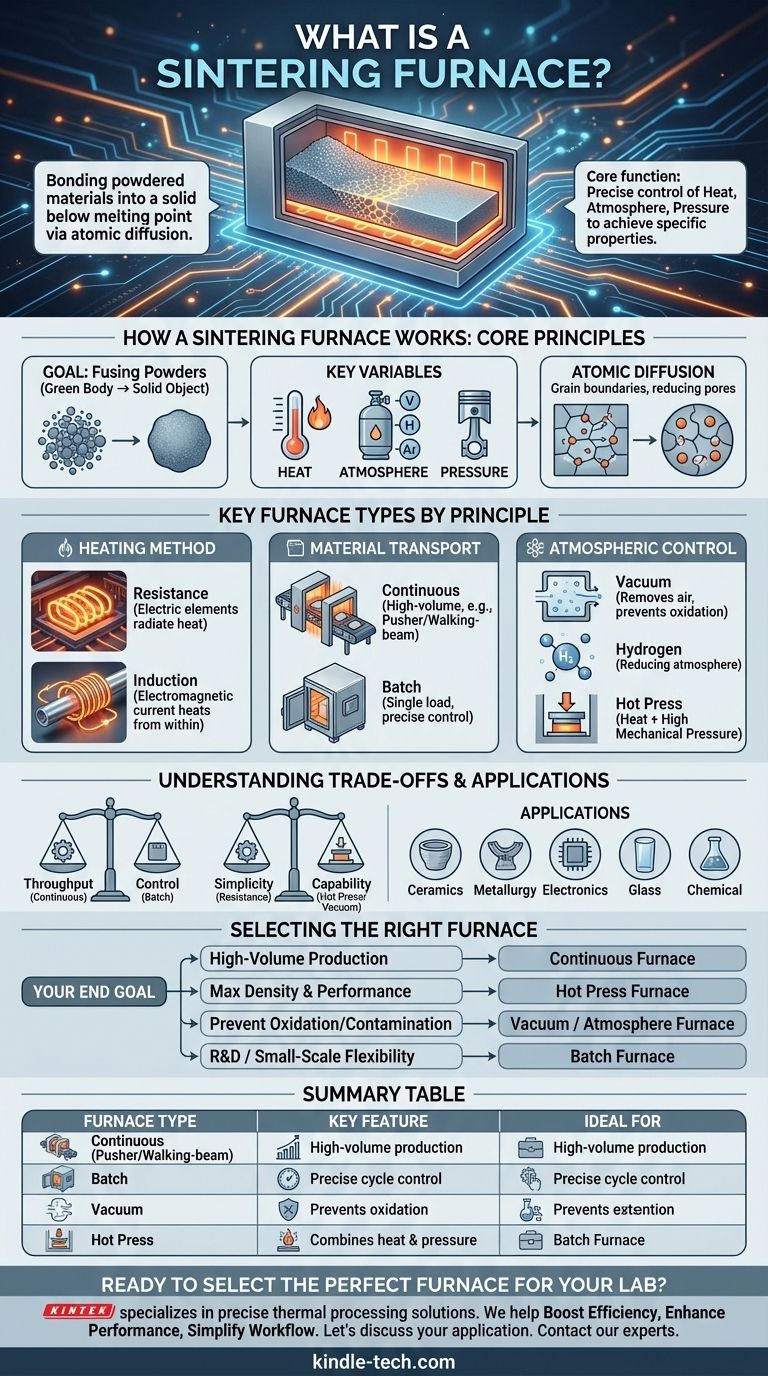

Cómo funciona un horno de sinterización: los principios fundamentales

Un horno de sinterización opera con algunas variables fundamentales que determinan la calidad final del producto. Comprender estos principios es clave para seleccionar la tecnología adecuada para una aplicación.

El objetivo: fusionar polvos en sólidos

La sinterización transforma una colección de partículas sueltas, conocida como "cuerpo verde", en un objeto denso y sólido. El alto calor fomenta el movimiento de los átomos a través de los límites de las partículas, creando fuertes enlaces químicos y reduciendo el espacio poroso entre ellas.

Las variables clave: calor, atmósfera y presión

Cada proceso de sinterización es un cuidadoso equilibrio de tres factores. El calor proporciona la energía para la difusión atómica. La atmósfera dentro del horno —ya sea vacío, un gas inerte como el argón o un gas reactivo como el hidrógeno— previene reacciones químicas no deseadas como la oxidación. En algunos casos, se aplica presión externa para acelerar drásticamente la densificación.

Tipos clave de hornos por principio de funcionamiento

Los hornos de sinterización se categorizan mejor por cómo generan calor, cómo mueven el material a través del horno y cómo controlan el entorno de procesamiento.

Método de calentamiento: Resistencia vs. Inducción

La distinción más común es el método de generación de calor.

Los hornos de resistencia utilizan elementos calefactores eléctricos para convertir la energía eléctrica en calor, que luego irradia al material. Este es un enfoque común y versátil.

Los hornos de inducción utilizan la inducción electromagnética. Una potente corriente alterna crea un campo magnético que induce una corriente eléctrica directamente dentro del material metálico o conductor, haciendo que se caliente desde el interior.

Transporte de material: Continuo vs. Discontinuo (Batch)

Los hornos también se definen por su flujo de producción.

Los hornos continuos están diseñados para la producción de gran volumen. Los hornos de empuje mueven los materiales a través de las zonas de calor en una serie de bandejas o "barcas" en un tren continuo. Los hornos de viga andante utilizan un mecanismo más complejo que eleva, avanza y baja el material, lo que puede reducir la fricción y la tensión de la pieza.

Los hornos discontinuos (batch), como muchos modelos de vacío o de prensado en caliente, procesan una sola carga a la vez. Este método ofrece un control preciso sobre todo el ciclo y es ideal para investigación, producción a pequeña escala o materiales que requieren perfiles complejos de calentamiento y enfriamiento.

Control atmosférico: Hornos de proceso especializados

Muchos materiales avanzados exigen entornos altamente controlados para lograr las propiedades deseadas.

Un horno de sinterización al vacío elimina el aire de la cámara para crear un vacío. Esto es crítico para prevenir la oxidación y la contaminación, lo que lleva a una mayor pureza y un mejor rendimiento en materiales reactivos.

Un horno de sinterización de hidrógeno se utiliza para materiales que requieren una atmósfera reductora, a menudo para sinterizar o recocer metales y aleaciones específicos.

Un horno de sinterización por prensado en caliente combina alta temperatura con alta presión mecánica en vacío. Esta doble acción acelera drásticamente el proceso de densificación, lo que permite crear materiales con una densidad casi del 100% y estructuras de grano excepcionalmente finas.

Comprendiendo las compensaciones

Elegir un horno de sinterización implica equilibrar la capacidad con la complejidad operativa y el costo. Ningún diseño individual es universalmente superior.

Procesamiento continuo vs. discontinuo (batch)

Los hornos continuos, como los modelos de empuje y de viga andante, ofrecen un excelente rendimiento para la producción en masa, pero son menos flexibles. Los hornos discontinuos (batch) proporcionan un control y una versatilidad superiores para procesos complejos o múltiples tipos de productos, pero tienen una menor producción.

Simplicidad vs. Capacidad

Un horno de resistencia básico es relativamente simple y asequible. En contraste, una prensa en caliente o un horno de vacío altamente controlado es un sistema mucho más complejo y costoso, justificado solo cuando las propiedades del material lo exigen absolutamente.

Escala de producción

Los hornos están disponibles en una variedad de tamaños, desde pequeñas unidades de laboratorio hasta grandes modelos industriales capaces de procesar cientos de unidades por ciclo. La elección depende completamente de la demanda de producción y el espacio disponible en la instalación.

¿Dónde se utilizan los hornos de sinterización?

Las aplicaciones de la sinterización son vastas y abarcan numerosas industrias de alta tecnología.

Estos hornos son fundamentales en cerámica, metalurgia, electrónica, fabricación de vidrio y la industria química. Se utilizan para el tostado de polvos, experimentos a alta temperatura, creación de materiales refractarios y producción de componentes especializados para maquinaria y edificios.

Selección del horno adecuado para su aplicación

Su elección final depende de su objetivo. El material con el que esté trabajando y las propiedades que necesite lograr dictarán la tecnología requerida.

- Si su enfoque principal es la producción de alto volumen de una pieza consistente: Un horno continuo de empuje o de viga andante proporciona el rendimiento necesario.

- Si su enfoque principal es lograr la máxima densidad y rendimiento del material: Un horno de sinterización por prensado en caliente es la elección definitiva debido a la adición de alta presión.

- Si su enfoque principal es prevenir la oxidación o la contaminación en materiales sensibles: Un horno de vacío o de atmósfera controlada (por ejemplo, hidrógeno) es innegociable.

- Si su enfoque principal es la investigación, el desarrollo o trabajos personalizados a pequeña escala: Un horno discontinuo (batch) versátil ofrece la mejor flexibilidad para experimentar con diferentes materiales y ciclos de proceso.

En última instancia, comprender estos principios fundamentales le permite seleccionar un horno que funcione como una herramienta precisa para su desafío específico de ingeniería de materiales.

Tabla resumen:

| Tipo de Horno | Característica Clave | Ideal Para |

|---|---|---|

| Continuo (Empuje/Viga Andante) | Producción de alto volumen | Fabricación en masa de piezas consistentes |

| Discontinuo (Batch) | Control preciso del ciclo | I+D, producción a pequeña escala, materiales complejos |

| Vacío | Previene la oxidación/contaminación | Materiales sensibles y de alta pureza |

| Prensado en Caliente | Combina calor y alta presión | Máxima densidad y estructuras de grano fino |

¿Listo para seleccionar el horno de sinterización perfecto para su laboratorio?

Elegir el horno adecuado es fundamental para lograr las propiedades de sus materiales y sus objetivos de producción. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de procesamiento térmico precisas que su laboratorio necesita.

Podemos ayudarle a:

- Aumentar la eficiencia: Encuentre el horno ideal para su escala de producción, desde I+D hasta producción de alto volumen.

- Mejorar el rendimiento del material: Aproveche las atmósferas controladas (vacío, hidrógeno) y la presión para obtener resultados superiores.

- Simplificar su flujo de trabajo: Obtenga asesoramiento experto sobre la mejor tecnología para cerámica, metalurgia y electrónica.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy para encontrar el horno de sinterización que impulsará su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuál es la presión para la sinterización al vacío? Lograr la pureza y densidad óptimas del material

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores