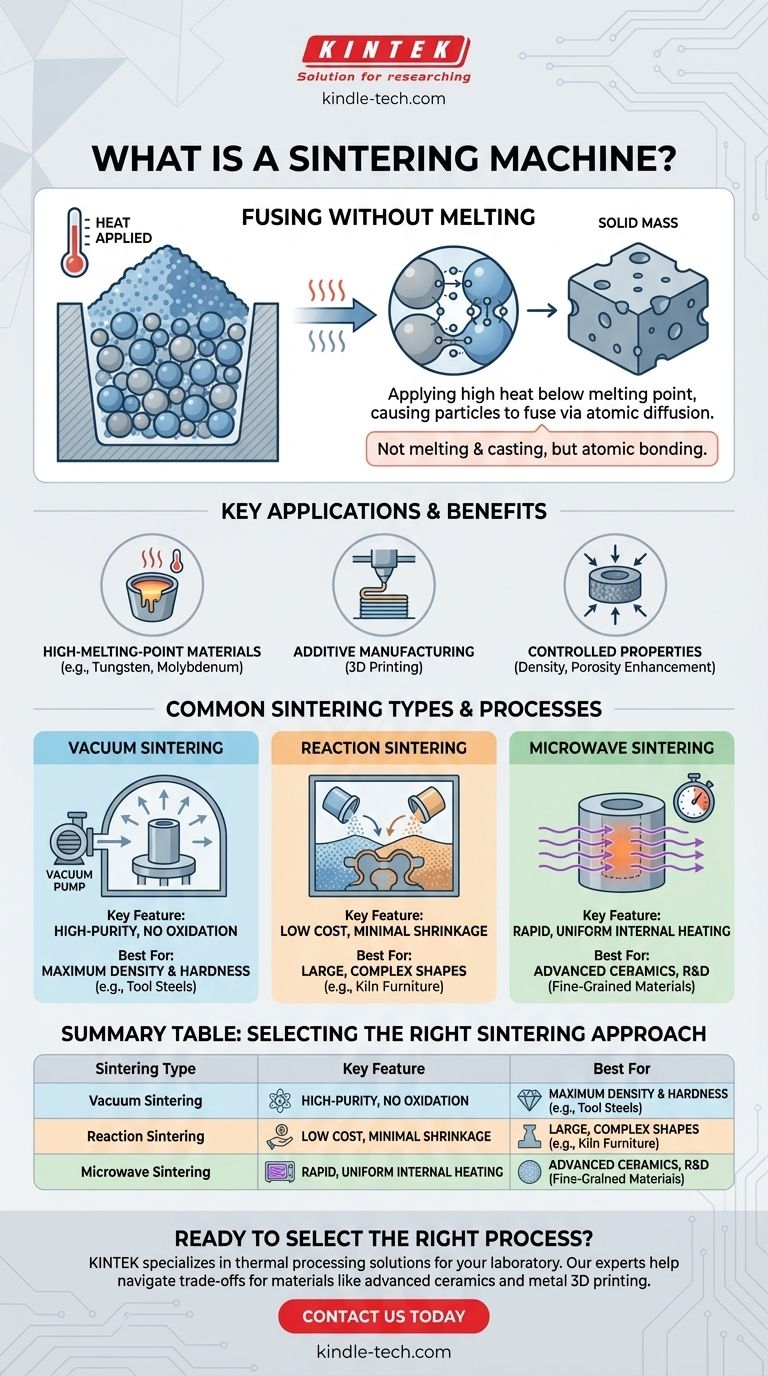

En esencia, una máquina de sinterización es un equipo industrial especializado diseñado para compactar y formar una masa sólida de material a partir de un polvo u otra forma suelta. Lo logra aplicando altas temperaturas y, a menudo, presión, pero, fundamentalmente, opera por debajo del punto de fusión del material, lo que hace que las partículas se fusionen en sus puntos de contacto.

La sinterización no es un proceso de fusión y fundición; es un método de difusión atómica que une partículas en una pieza coherente y sólida. Esta diferencia fundamental la convierte en una herramienta indispensable para trabajar con materiales de alto punto de fusión y para crear componentes con propiedades precisamente controladas como la densidad y la porosidad.

El Principio Fundamental: Fusión sin Fusión

Cómo Funciona la Sinterización

El proceso comienza con un material en polvo o agregado suelto, que a menudo se coloca en un molde. La máquina de sinterización luego calienta este material a una temperatura alta, excitando los átomos.

Esta energía térmica hace que los átomos migren a través de los límites de las partículas individuales, creando "cuellos" o puentes entre ellas. Con el tiempo, estos puentes crecen, acercando las partículas, reduciendo el espacio vacío (porosidad) entre ellas y formando un objeto sólido.

Aplicaciones y Beneficios Clave

La sinterización no es una solución universal; se elige por ventajas específicas y potentes.

Es esencial para procesar materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, que serían difíciles o económicamente inviables de fundir y moldear.

En la fabricación aditiva (impresión 3D), la sinterización se utiliza para fusionar selectivamente polvos metálicos o cerámicos capa por capa, lo que permite la creación de formas personalizadas altamente complejas con mayor control y menor consumo de energía en comparación con la fusión. También permite mejorar las propiedades del material al reducir la porosidad superficial.

Tipos Comunes de Máquinas y Procesos de Sinterización

El término "máquina de sinterización" abarca varias tecnologías diferentes, cada una adaptada a materiales y resultados específicos.

Sinterización al Vacío

Este proceso tiene lugar en una cámara de vacío. Al eliminar el aire y otros gases, la máquina previene la oxidación y otras reacciones químicas no deseadas durante el calentamiento.

El principal beneficio es la producción de piezas sinterizadas con excelente densificación, alta pureza y dureza superior. El sistema de vacío elimina activamente los gases liberados por la materia prima, asegurando un producto final estable y limpio.

Sinterización por Reacción

En este método, se desencadena intencionalmente una reacción química dentro del material durante el proceso de calentamiento. Esta reacción ayuda en la formación y unión del producto final.

La sinterización por reacción se valora por su bajo costo de producción y mínima contracción, lo que la hace ideal para preparar estructuras grandes o de formas intrincadas como componentes de hornos de alta temperatura, intercambiadores de calor y espejos ópticos.

Sinterización por Microondas

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, la sinterización por microondas genera calor directamente dentro del propio material. Esto conduce a un calentamiento muy rápido y más uniforme.

Este enfoque es extremadamente eficiente energéticamente y rápido, especialmente para piezas pequeñas. Destaca por preservar estructuras de grano muy finas en materiales como biocerámicas avanzadas, pero su aplicación puede estar limitada por la capacidad del material para interactuar con las microondas y los tamaños de lote relativamente pequeños.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso de sinterización requiere comprender sus limitaciones inherentes y equilibrar prioridades contrapuestas.

Restricciones de Material y Forma

No todos los materiales son adecuados para todos los métodos de sinterización. La sinterización por microondas, por ejemplo, requiere polvos con propiedades específicas para absorber eficazmente la energía de microondas. La profundidad de penetración de las microondas también puede limitar el tamaño de la pieza que se procesa.

Rendimiento vs. Precisión

A menudo existe un compromiso entre la velocidad de producción y la calidad de la pieza final. La sinterización por microondas ofrece una velocidad excepcional y control de propiedades para un solo componente, pero no es adecuada para la producción en masa.

Por el contrario, otros métodos industriales están diseñados para un alto rendimiento, a veces a expensas del control microestructural fino que ofrecen las técnicas más avanzadas.

Gestión de Impurezas y Porosidad

Si bien la sinterización al vacío es excelente para producir piezas de alta pureza, el equipo es complejo y costoso. El objetivo de la sinterización es típicamente reducir la porosidad, pero lograr una densificación completa puede ser desafiante y costoso.

Seleccionando el Enfoque de Sinterización Correcto

Su objetivo final determina qué tecnología de sinterización es la más apropiada para la tarea.

- Si su enfoque principal es la alta pureza y la máxima densidad: La sinterización al vacío es la opción superior para eliminar contaminantes y lograr propiedades mecánicas excepcionales.

- Si su enfoque principal es la producción rentable de formas grandes y complejas: La sinterización por reacción ofrece una ventaja distintiva debido a su baja contracción, lo que permite la fabricación de formas casi netas a temperaturas más bajas.

- Si su enfoque principal es la creación rápida de prototipos o el desarrollo de materiales avanzados: La sinterización por microondas proporciona ciclos de calentamiento rápidos y un control térmico preciso, lo que la hace ideal para la investigación y la producción de cerámicas de grano fino.

Comprender estos principios y variaciones fundamentales le permite seleccionar el proceso de fabricación preciso para su material y aplicación específicos.

Tabla Resumen:

| Tipo de Sinterización | Característica Clave | Mejor para |

|---|---|---|

| Sinterización al Vacío | Alta pureza, sin oxidación | Máxima densidad y dureza (ej., aceros para herramientas) |

| Sinterización por Reacción | Bajo costo, mínima contracción | Formas grandes y complejas (ej., mobiliario de horno) |

| Sinterización por Microondas | Calentamiento interno rápido y uniforme | Cerámicas avanzadas, I+D, materiales de grano fino |

¿Listo para Seleccionar el Proceso de Sinterización Adecuado para su Laboratorio?

Elegir la tecnología de sinterización correcta es fundamental para lograr las propiedades deseadas del material, ya sea alta pureza, formas complejas o prototipado rápido. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de procesamiento térmico precisas que su laboratorio necesita.

Nuestros expertos pueden ayudarle a navegar por las ventajas y desventajas entre la sinterización al vacío, por reacción y por microondas para encontrar la combinación perfecta para sus materiales y aplicaciones, desde cerámicas avanzadas hasta impresión 3D de metales.

Contáctenos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo las soluciones de sinterización de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Prensa Térmica Automática de Vacío con Pantalla Táctil

La gente también pregunta

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos