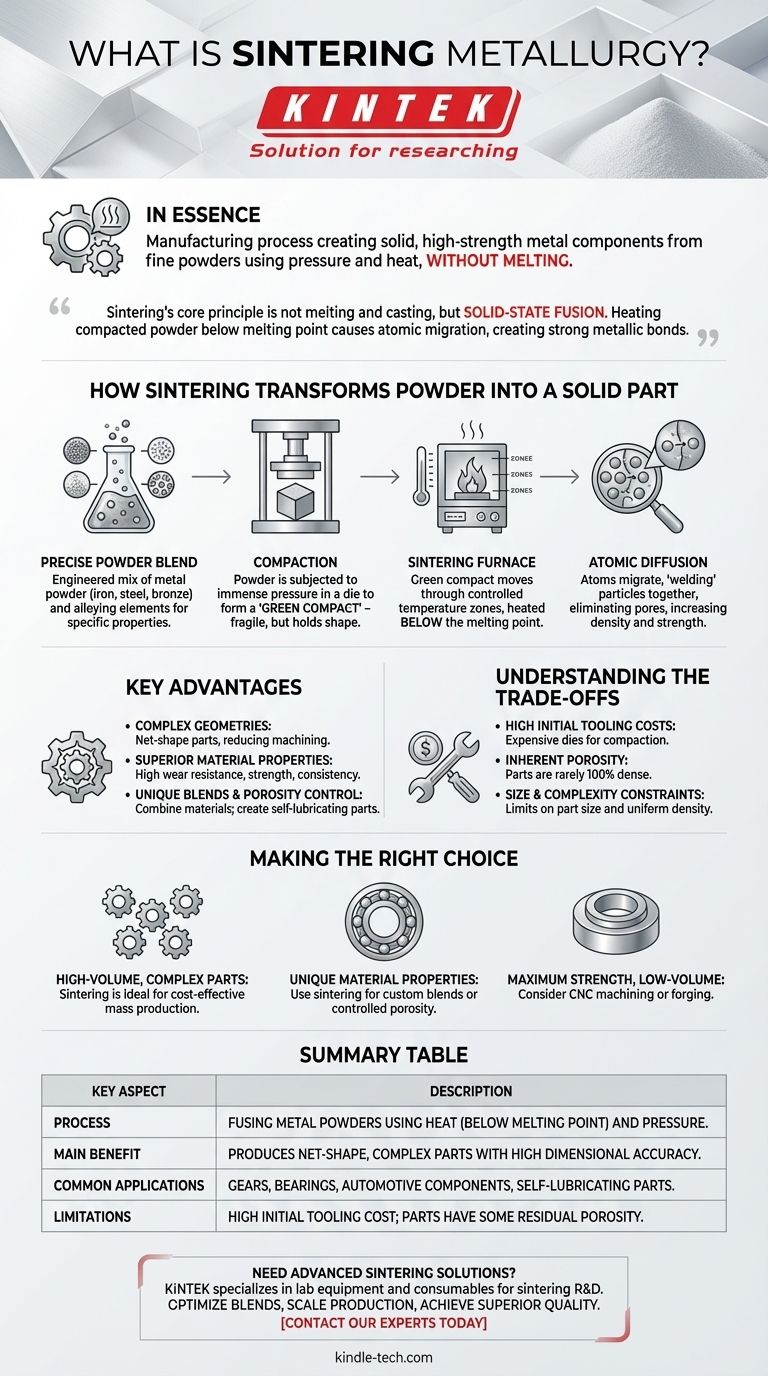

En esencia, la metalurgia de sinterización es un proceso de fabricación que crea componentes metálicos sólidos y de alta resistencia a partir de polvos finos sin llegar nunca a fundir el material. Utiliza una combinación precisa de presión y calor para fusionar partículas metálicas individuales, formando piezas como engranajes, cojinetes y componentes estructurales para automóviles con una excelente precisión dimensional.

El principio fundamental de la sinterización no es la fusión y el moldeo, sino la fusión en estado sólido. Al calentar el polvo compactado a una temperatura justo por debajo de su punto de fusión, los átomos migran entre las partículas, creando fuertes enlaces metálicos y transformando una forma de polvo frágil en una pieza densa y funcional.

Cómo la sinterización transforma el polvo en una pieza sólida

El proceso de sinterización es un paso clave dentro del campo más amplio de la metalurgia de polvos (PM). Es un método de múltiples etapas y altamente controlado que convierte de manera fiable el polvo suelto en un componente robusto y diseñado.

El punto de partida: una mezcla de polvo precisa

El proceso comienza con un polvo metálico diseñado cuidadosamente. A menudo, no es solo un tipo de metal, sino una mezcla específica de hierro, acero, bronce o aluminio combinada con otros elementos de aleación para lograr las propiedades finales deseadas, como la dureza o la resistencia a la corrosión.

Paso 1: Compactación

La mezcla de polvo metálico se vierte en un troquel de acero endurecido con la forma de la pieza final. Luego se somete a una presión inmensa, compactando el polvo suelto en un objeto cohesivo. Esta pieza resultante se conoce como "compacto verde". Es frágil y tiene baja resistencia, pero conserva su forma con precisión.

Paso 2: El horno de sinterización

El compacto verde se transporta cuidadosamente a través de un horno largo con múltiples zonas de temperatura controladas con precisión. La pieza se calienta a una temperatura de sinterización específica, que siempre está por debajo del punto de fusión del metal principal.

La ciencia de la unión: difusión atómica

A esta temperatura elevada, los átomos en la superficie de las partículas de polvo individuales se vuelven muy activos. Comienzan a migrar a través de los límites de una partícula a otra, creando enlaces metálicos fuertes y permanentes. Este proceso de difusión atómica "suelda" eficazmente las partículas, eliminando los poros entre ellas y aumentando significativamente la densidad, la resistencia y la dureza de la pieza.

Ventajas clave de la metalurgia de sinterización

La sinterización se elige sobre otros métodos de fabricación por varias ventajas distintas, especialmente en entornos de producción de gran volumen.

Creación de geometrías complejas

La sinterización sobresale en la producción de piezas de forma neta o casi neta. Esto significa que el componente sale del proceso muy cerca de sus dimensiones finales, lo que reduce drásticamente o elimina la necesidad de un mecanizado secundario costoso y lento.

Propiedades superiores del material

El proceso permite crear piezas con excelente resistencia al desgaste, alta resistencia y precisión dimensional constante en miles o incluso millones de unidades. Esta fiabilidad es fundamental para aplicaciones como transmisiones automotrices y herramientas eléctricas.

Mezclas de materiales únicas y control de porosidad

Debido a que los metales no se funden, se pueden combinar materiales que normalmente no se alearían entre sí. Además, el proceso permite un control deliberado de la porosidad final. Esto se utiliza para crear cojinetes autolubricantes (donde los poros retienen aceite) o filtros especializados.

Comprender las compensaciones

Ningún proceso es perfecto. La objetividad requiere reconocer las limitaciones de la sinterización.

Altos costes iniciales de utillaje

Los troqueles necesarios para la etapa de compactación son complejos y están hechos de acero extremadamente duro y resistente al desgaste. Esto representa una inversión inicial significativa, lo que hace que la sinterización no sea económica para prototipos o tiradas de producción muy pequeñas.

Porosidad inherente

Aunque la porosidad puede ser una característica, también puede ser una limitación. Una pieza sinterizada rara vez es 100% densa. Esta porosidad residual puede hacer que los componentes sinterizados sean menos adecuados que las piezas forjadas o mecanizadas para aplicaciones que requieren la máxima resistencia a la tracción o a la fatiga.

Restricciones de tamaño y complejidad

Existen límites prácticos para el tamaño de las piezas que se pueden producir. Es difícil compactar componentes muy grandes con una densidad uniforme. Asimismo, ciertas características internas complejas o socavados pueden ser imposibles de formar en el troquel de compactación.

Tomar la decisión correcta para su objetivo

Decidir si la sinterización es el enfoque correcto depende totalmente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La sinterización es una opción ideal para crear miles de componentes idénticos y casi de forma neta, como engranajes o carcasas de sensores, de manera rentable.

- Si su enfoque principal son las propiedades únicas del material: Utilice la sinterización para diseñar mezclas de materiales personalizadas o piezas con porosidad controlada, como casquillos autolubricantes, que son difíciles o imposibles de fabricar con otros métodos.

- Si su enfoque principal es la máxima resistencia para una pieza de bajo volumen: Un método diferente, como el mecanizado CNC a partir de un tocho sólido o el forjado, será probablemente una vía más adecuada y rentable.

Al comprender sus principios, puede aprovechar la sinterización para fabricar piezas metálicas robustas e intrincadas con una eficiencia y un control de materiales notables.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Fusión de polvos metálicos mediante calor (por debajo del punto de fusión) y presión. |

| Beneficio principal | Produce piezas de forma neta y complejas con alta precisión dimensional. |

| Aplicaciones comunes | Engranajes, cojinetes, componentes automotrices, piezas autolubricantes. |

| Limitaciones | Alto coste inicial del utillaje; las piezas tienen cierta porosidad residual. |

¿Necesita producir componentes metálicos complejos y de alta resistencia de forma eficiente? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para la investigación y el desarrollo de la sinterización y la metalurgia de polvos. Ya sea que esté optimizando mezclas de materiales o escalando la producción, nuestras soluciones le ayudan a lograr una calidad y un rendimiento superiores de las piezas. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los proyectos de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío? Optimización de la densificación de compuestos de matriz CNT/Al

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuáles son las ventajas de utilizar el prensado en caliente al vacío para CoCrCuFeNi? Mayor resistencia mediante control microestructural

- ¿Cómo logra un horno de prensa en caliente al vacío la densificación de ZrB2–SiC–TaC? Desbloquea la densidad ultra alta de cerámica

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina