El equipo de pulverización catódica es un sistema altamente controlado utilizado para un proceso llamado deposición física de vapor (PVD). En esencia, esta maquinaria utiliza iones energizados en el vacío para arrancar átomos de un material fuente —como una lijadora de arena microscópica— y depositarlos como una película ultrafina sobre un sustrato. Esta técnica es fundamental para la fabricación de innumerables tecnologías modernas, desde microchips hasta gafas.

El sputtering no consiste en derretir o pintar una superficie; es un proceso preciso de transferencia a nivel atómico. El equipo de pulverización catódica crea un entorno de alto vacío donde un plasma "lijado" bombardea un material objetivo, lo que le permite depositar una capa perfectamente uniforme y ultrafina de ese material sobre prácticamente cualquier sustrato.

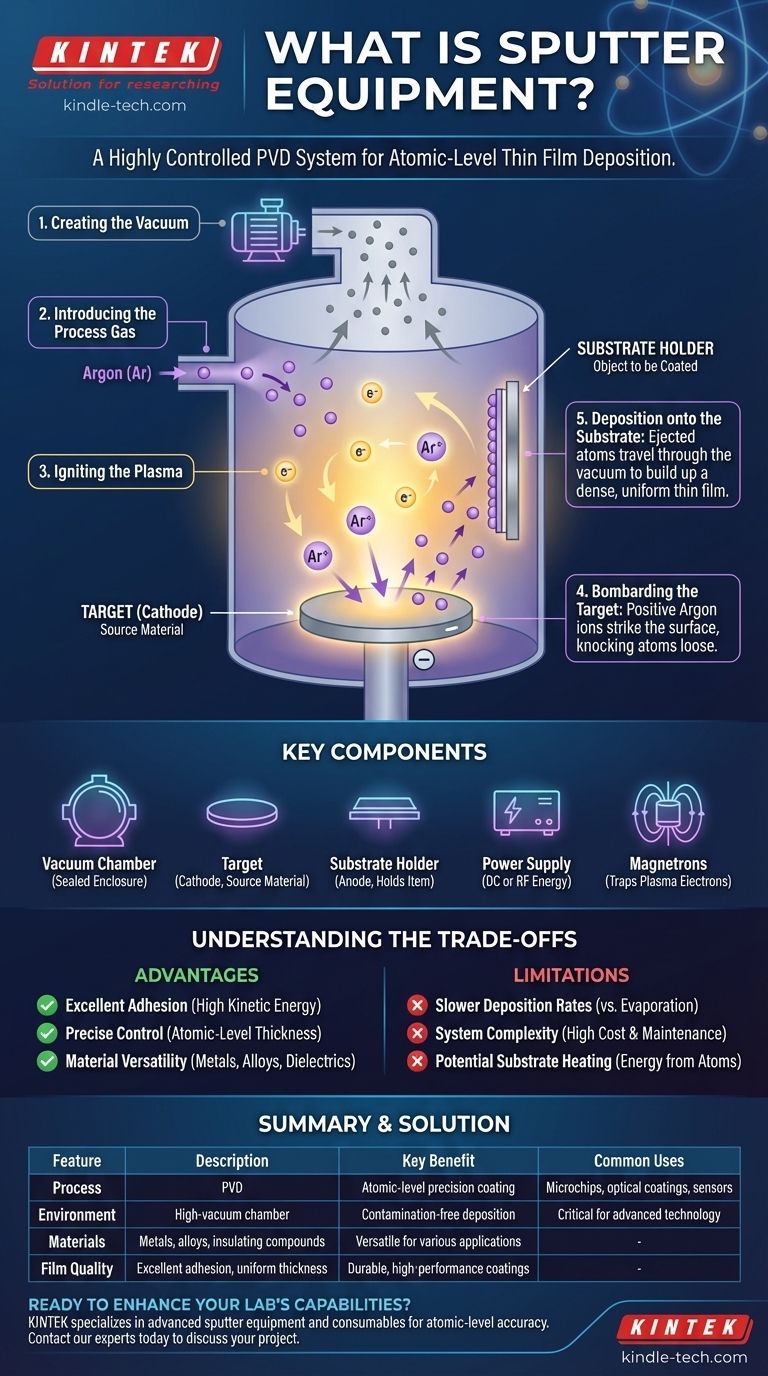

Cómo funciona fundamentalmente el sputtering

Para comprender el equipo, primero debe comprender el proceso que facilita. La operación se puede dividir en una secuencia clara de eventos.

1. Creación del vacío

Primero, una serie de bombas elimina casi todo el aire de una cámara de proceso sellada. Esto es fundamental para evitar que los átomos pulverizados colisionen con las moléculas de aire y para evitar la contaminación de la película delgada.

2. Introducción del gas de proceso

Luego, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, generalmente Argón (Ar). Este gas es el que finalmente se utilizará para bombardear el material objetivo.

3. Ignición del plasma

Se aplica un alto voltaje dentro de la cámara, despojando de electrones a los átomos de gas Argón. Esto crea un estado de materia brillante y energizado conocido como plasma, que consiste en iones de Argón positivos (Ar+) y electrones libres.

4. Bombardeo del objetivo

Al material fuente, conocido como el objetivo (target), se le da una carga eléctrica negativa. Esto provoca que los iones de Argón positivos del plasma se aceleren violentamente hacia él, golpeando su superficie con una energía significativa.

5. Deposición sobre el sustrato

Cada impacto de un ion de Argón tiene suficiente fuerza para desalojar átomos del material objetivo. Estos átomos expulsados viajan a través de la cámara de vacío y se depositan sobre la superficie del objeto que se está recubriendo, conocido como el sustrato, construyendo gradualmente una película delgada densa y uniforme.

Componentes clave de un sistema de sputtering

Aunque los diseños varían, casi todos los sistemas de deposición por pulverización catódica se construyen en torno a un conjunto central de componentes que gestionan este proceso a escala atómica.

La cámara de vacío

Este es el recinto sellado donde tiene lugar todo el proceso. Generalmente está hecho de acero inoxidable y está diseñado para soportar condiciones de vacío profundo.

El objetivo (Cátodo)

Es una placa hecha del material que se desea depositar. Está conectado a la salida negativa de la fuente de alimentación, lo que lo convierte en el "cátodo".

El soporte del sustrato (Ánodo)

Esta plataforma sostiene el elemento a recubrir (la oblea, la lente, etc.). A menudo está conectado a tierra o cargado positivamente (el "ánodo") y con frecuencia se puede rotar o calentar para mejorar la uniformidad y calidad de la película.

La fuente de alimentación (CC frente a RF)

La fuente de alimentación proporciona la energía para crear y mantener el plasma.

- Las fuentes de CC (Corriente Continua) se utilizan para pulverizar materiales objetivo eléctricamente conductores, como los metales.

- Se requieren fuentes de RF (Radiofrecuencia) para materiales no conductores (aislantes) para evitar la acumulación de carga en el objetivo que de otro modo detendría el proceso.

Magnetrones

La mayoría de los sistemas modernos son sistemas de pulverización catódica con magnetrón. Utilizan imanes potentes colocados detrás del objetivo para atrapar los electrones del plasma en un campo magnético directamente frente al objetivo. Esto aumenta drásticamente el número de iones de Argón creados, lo que conduce a una tasa de deposición mucho más rápida y eficiente.

Comprender las compensaciones

El sputtering es una técnica potente y versátil, pero como cualquier proceso de ingeniería, implica una serie de compensaciones.

Ventajas del sputtering

Excelente Adhesión: Los átomos pulverizados llegan al sustrato con alta energía cinética, lo que les ayuda a formar un enlace muy fuerte y denso con la superficie.

Control Preciso: El proceso permite un control extremadamente fino sobre el grosor de la película, a menudo hasta el nivel de un solo angstrom.

Versatilidad de Materiales: Se puede pulverizar una amplia gama de materiales, incluidos metales puros, aleaciones y, con alimentación de RF, compuestos aislantes.

Limitaciones y desafíos comunes

Tasas de deposición más lentas: En comparación con algunos otros métodos como la evaporación térmica, el sputtering puede ser un proceso más lento, lo que puede afectar el rendimiento de la fabricación.

Complejidad del sistema: El equipo de sputtering es mecánica y electrónicamente complejo, ya que implica alto voltaje, sistemas de vacío y manejo de gases, lo que se traduce en un mayor costo y mantenimiento.

Potencial de calentamiento del sustrato: La energía de los átomos que llegan puede calentar el sustrato, lo que puede ser indeseable para materiales sensibles al calor.

Tomar la decisión correcta para su objetivo

Comprender las fortalezas del sputtering ayuda a determinar si se alinea con sus requisitos técnicos para crear una película delgada.

- Si su enfoque principal es la pureza del material y una fuerte adhesión: El sputtering es una excelente opción debido al mecanismo de unión física y al entorno de vacío limpio.

- Si su enfoque principal es depositar un material no conductor (dieléctrico): Necesitará un sistema equipado con una fuente de alimentación de RF para manejar objetivos aislantes.

- Si su enfoque principal es un alto rendimiento para un recubrimiento metálico simple: Podría comparar el sputtering con la evaporación térmica, que puede ofrecer tasas de deposición más altas para ciertos materiales.

- Si su enfoque principal es crear una película compuesta (por ejemplo, un óxido o nitruro): Debe investigar el sputtering reactivo, una variación en la que se añade un gas reactivo como oxígeno o nitrógeno a la cámara.

En última instancia, el equipo de pulverización catódica proporciona una herramienta de construcción a nivel atómico, que permite la ingeniería precisa de superficies que impulsan la tecnología moderna.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Proceso | Deposición Física de Vapor (PVD) | Recubrimiento de precisión a nivel atómico |

| Entorno | Cámara de alto vacío con gas inerte | Deposición libre de contaminación |

| Materiales | Metales, aleaciones, compuestos aislantes | Versátil para diversas aplicaciones |

| Calidad de la película | Excelente adhesión, grosor uniforme | Recubrimientos duraderos y de alto rendimiento |

| Usos comunes | Microchips, recubrimientos ópticos, sensores | Crítico para la tecnología avanzada |

¿Listo para mejorar las capacidades de su laboratorio con deposición de películas delgadas de precisión?

KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica, sirviendo a laboratorios que exigen precisión a nivel atómico para semiconductores, investigación y ciencia de materiales. Nuestros sistemas ofrecen la excelente adhesión, versatilidad de materiales y control preciso que sus proyectos requieren.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de sputtering pueden acelerar su innovación y lograr resultados de recubrimiento superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuál es la función de un reactor CVD de alta temperatura en el recubrimiento TiN/TiC? Optimizar la durabilidad y dureza de las herramientas

- ¿Cuál es el gas inerte utilizado en el sputtering? Maximice la eficiencia de su deposición de película delgada

- ¿Por qué el ALD puede lograr una deposición conforme? El secreto reside en sus reacciones superficiales autolimitantes

- ¿Cuáles son las ventajas del método de deposición química de vapor? Logre recubrimientos superiores y uniformes en cualquier forma

- ¿Qué es un ejemplo de pulverización catódica? Descubra los recubrimientos invisibles de alto rendimiento a su alrededor

- ¿Por qué es importante el vacío en el recubrimiento de películas delgadas? Lograr pureza y control para una calidad de película superior

- ¿Cuáles son los pasos generales involucrados en el proceso HTCVD? Dominando la deposición de películas a alta temperatura

- ¿Cuál es una limitación importante del CVD estándar? Solucione la barrera térmica con soluciones de recubrimiento avanzadas