En la deposición de películas delgadas, el gas de pulverización catódica es el medio fundamental utilizado para generar las partículas energéticas que crean el recubrimiento. Suele ser un gas inerte de alta pureza, como el Argón, que se introduce en una cámara de vacío y luego se ioniza para formar un plasma. Estos iones se aceleran para bombardear un material fuente (el "objetivo"), arrancando físicamente átomos de él que luego se depositan sobre un sustrato para formar una película delgada uniforme.

El gas de pulverización catódica no forma parte del recubrimiento final; funciona como una herramienta de "chorro de arena" de alta energía. Al ionizar este gas para crear un plasma, el proceso de pulverización catódica genera un flujo de iones que desgastan físicamente un material fuente, átomo por átomo, para depositar una película delgada prístina.

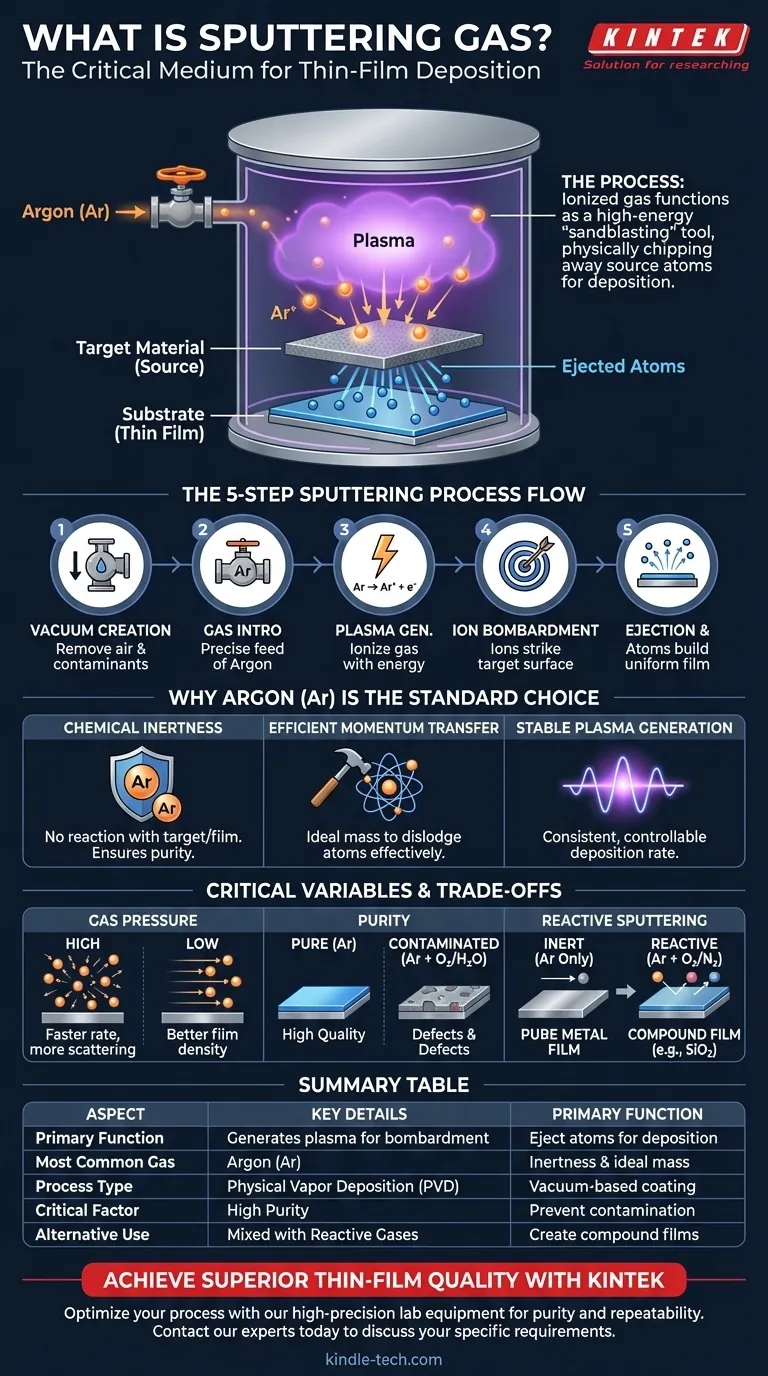

El papel del gas en el proceso de pulverización catódica

La pulverización catódica (sputtering) es una forma de Deposición Física de Vapor (PVD), un proceso que ocurre completamente dentro de un vacío. El gas es el facilitador clave que transfiere energía de una fuente de alimentación al material objetivo.

Paso 1: Creación de un vacío

Antes de introducir el gas, la cámara de pulverización catódica se bombea hasta una presión muy baja. Esto elimina el aire y otros contaminantes, como el vapor de agua, que de otro modo podrían reaccionar con el material de recubrimiento y comprometer la pureza y las propiedades de la película final.

Paso 2: Introducción del gas de pulverización catódica

Una vez alcanzado el nivel de vacío requerido, se introduce en la cámara una pequeña cantidad de gas de pulverización catódica controlada con precisión. El Argón (Ar) es la opción más común para esta función.

Paso 3: Generación de un plasma

Se aplica un campo eléctrico o electromagnético fuerte dentro de la cámara. Esta alta energía arranca electrones de los átomos de gas, creando una mezcla de iones cargados positivamente (p. ej., Ar+) y electrones libres. Este gas energizado e ionizado se conoce como plasma.

Paso 4: Bombardeo iónico

El material objetivo recibe una carga eléctrica negativa, que atrae fuertemente a los iones de gas cargados positivamente del plasma. Estos iones se aceleran hacia el objetivo, golpeando su superficie con una energía cinética significativa.

Paso 5: Eyección y deposición

El impacto de cada ion transfiere momento a los átomos del objetivo, desprendiéndolos de la superficie. Estos átomos eyectados viajan en línea recta a través de la cámara de vacío hasta que golpean el sustrato, acumulándose gradualmente para formar una película delgada densa y uniforme.

Por qué el Argón es la opción estándar

Aunque se pueden usar otros gases, el Argón es el estándar de la industria para la mayoría de las aplicaciones de pulverización catódica por varias razones clave.

Inercia química

Como gas noble, el Argón es químicamente inerte. No reaccionará con el material objetivo, el sustrato ni los componentes de la cámara. Esto asegura que la película depositada sea una representación pura del material fuente.

Transferencia de momento eficiente

La masa atómica del Argón es ideal para transferir eficientemente el momento a la mayoría de los materiales objetivo comunes. Es lo suficientemente pesado como para desalojar átomos eficazmente sin ser tan pesado como para causar daños excesivos o implantarse en el objetivo.

Generación de plasma estable

El Argón se ioniza fácilmente y mantiene un plasma estable y controlable bajo las condiciones típicas de pulverización catódica. Esto permite una tasa de deposición constante y repetible, lo cual es fundamental para la fabricación.

Comprender las compensaciones

La elección y el manejo del gas de pulverización catódica influyen directamente en la calidad de la película final. Comprender las variables es crucial para el control del proceso.

El impacto de la presión del gas

La presión del gas de pulverización catódica dentro de la cámara es un parámetro crítico. Una presión más alta puede aumentar el número de iones y, por lo tanto, la tasa de deposición, pero también puede hacer que los átomos del objetivo eyectados colisionen con los átomos de gas, dispersándolos y reduciendo potencialmente la densidad de la película.

La necesidad crítica de pureza

El gas de pulverización catódica debe ser excepcionalmente puro y seco. Cualquier contaminante, como oxígeno o agua, puede incorporarse a la película en crecimiento, lo que provoca composiciones químicas no deseadas y defectos que degradan sus propiedades eléctricas, ópticas o mecánicas.

Pulverización catódica reactiva frente a inerte

Mientras que el Argón se utiliza para depositar materiales puros, a veces se mezcla intencionadamente con un gas reactivo como el oxígeno o el nitrógeno. Este proceso, llamado pulverización catódica reactiva, se utiliza para formar películas compuestas. Por ejemplo, la pulverización catódica de un objetivo de silicio en una mezcla de oxígeno y argón depositará una película de dióxido de silicio (SiO₂).

Tomar la decisión correcta para su objetivo

El gas que elija está dictado enteramente por el tipo de película que pretende crear.

- Si su enfoque principal es depositar un metal o aleación pura: Su elección predeterminada debe ser un gas inerte de alta pureza como el Argón para evitar cualquier reacción química durante la deposición.

- Si su enfoque principal es crear una película compuesta (como un óxido o nitruro): Utilizará una mezcla controlada con precisión de un gas inerte (Argón) y un gas reactivo (p. ej., Oxígeno o Nitrógeno).

- Si su enfoque principal es optimizar la calidad de la película y el control del proceso: Debe priorizar la pureza del gas de pulverización catódica y la integridad del vacío para evitar cualquier forma de contaminación.

En última instancia, el gas de pulverización catódica es el motor del proceso de deposición; su cuidadosa selección y gestión son fundamentales para lograr una película delgada funcional y de alta calidad.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Función principal | Genera plasma para bombardear un objetivo y eyectar átomos para la deposición. |

| Gas más común | Argón (Ar), elegido por su inercia y masa atómica ideal. |

| Tipo de proceso | Deposición Física de Vapor (PVD). |

| Factor crítico | La alta pureza es esencial para evitar la contaminación de la película. |

| Uso alternativo | Mezclado con gases reactivos (p. ej., O₂, N₂) para crear películas compuestas. |

Logre una calidad superior de película delgada con KINTEK

Su elección del gas de pulverización catódica y los parámetros del proceso es fundamental para el rendimiento de sus recubrimientos. Ya sea que esté depositando metales puros, aleaciones o compuestos complejos, el equipo de laboratorio adecuado garantiza precisión, pureza y repetibilidad.

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Nuestra experiencia puede ayudarle a optimizar su proceso de pulverización catódica para obtener resultados inigualables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los requisitos específicos de su laboratorio e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es el proceso de evaporación en semiconductores? Una guía para la deposición de películas delgadas

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave