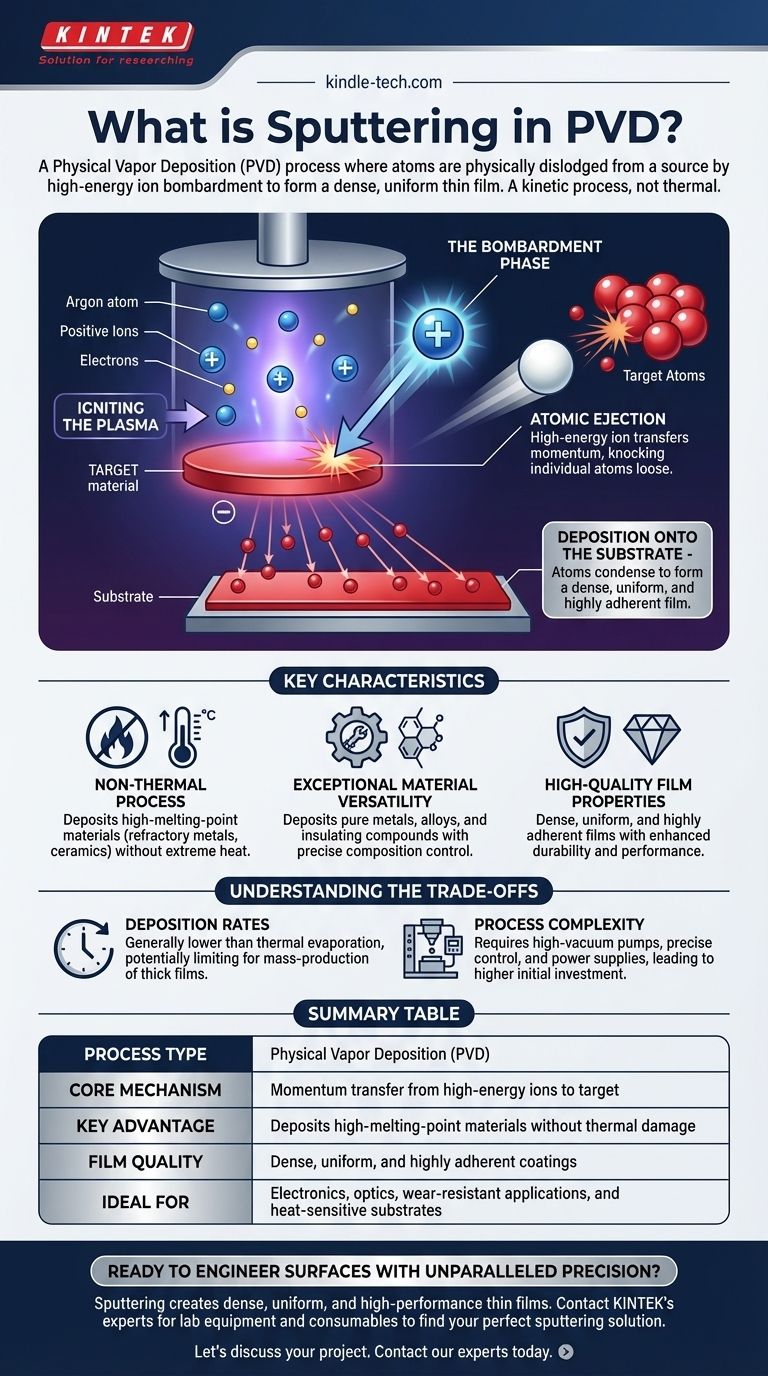

En esencia, el sputtering es un proceso de Deposición Física de Vapor (PVD) donde los átomos son desalojados físicamente de un material fuente mediante el bombardeo de iones de alta energía. Estos átomos eyectados viajan a través de un vacío y se condensan sobre un sustrato, formando una película delgada densa y altamente uniforme. Es un proceso cinético, que depende de la transferencia de momento en lugar del calor para vaporizar el material de recubrimiento.

El sputtering debe entenderse no como un proceso de fusión o evaporación, sino como un juego de billar microscópico. Los iones de alta energía actúan como la bola blanca, golpeando un material objetivo y desalojando átomos individuales, que luego recubren un objeto cercano.

El Mecanismo Central: Un Desglose Paso a Paso

Para entender el sputtering, es mejor visualizarlo como una secuencia de eventos que ocurren dentro de una cámara de vacío. Cada paso se controla con precisión para lograr las propiedades de película deseadas.

Encendido del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, casi siempre argón, en una cámara de alto vacío. Luego se aplica un fuerte campo eléctrico, que arranca electrones de los átomos de argón. Esto crea plasma, un estado de la materia altamente ionizado que consiste en iones de argón positivos y electrones libres.

La Fase de Bombardeo

Al material que se va a depositar, conocido como el objetivo (target), se le da una fuerte carga eléctrica negativa. Este potencial negativo atrae poderosamente a los iones de argón cargados positivamente desde el plasma. Estos iones se aceleran a través de la cámara y colisionan con la superficie del objetivo con una fuerza significativa.

Eyección Atómica

La colisión es un evento puramente físico. El ion de argón de alta energía transfiere su momento a los átomos del material objetivo, muy parecido a una bola de billar que se mueve rápido golpeando un triángulo. Este impacto proporciona suficiente energía para desalojar átomos individuales de la superficie del objetivo, eyectándolos hacia la cámara de vacío.

Deposición sobre el Sustrato

Estos átomos eyectados, o "pulverizados" (sputtered), viajan en línea recta hasta que golpean una superficie. El objeto a recubrir, conocido como sustrato, se coloca estratégicamente para interceptar estos átomos. Al llegar, los átomos se condensan en la superficie del sustrato, construyendo gradualmente una película delgada, densa y altamente adherente.

Características Clave del Proceso de Sputtering

El sputtering es una de las técnicas PVD más utilizadas porque sus características únicas ofrecen ventajas significativas para una variedad de aplicaciones.

Un Proceso No Térmico

A diferencia de la evaporación térmica, que funde el material para crear vapor, el sputtering es un proceso de vaporización no térmica. Esto permite la deposición de materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas, sin necesidad de calentarlos a temperaturas extremas.

Excepcional Versatilidad de Materiales

El sputtering puede depositar una vasta gama de materiales, incluidos metales puros, aleaciones e incluso compuestos aislantes. Dado que el proceso transfiere la composición del material objetivo directamente al sustrato, es excelente para crear películas a partir de aleaciones complejas con un control preciso.

Propiedades de Película de Alta Calidad

Los átomos pulverizados llegan al sustrato con mayor energía cinética en comparación con la evaporación térmica. Esta energía ayuda a crear películas que son increíblemente densas, uniformes y bien adheridas a la superficie del sustrato. Esto da como resultado recubrimientos duraderos y de alto rendimiento.

Comprender las Compensaciones

Aunque es potente, el sputtering no es la solución universal para todas las aplicaciones PVD. Comprender sus limitaciones es crucial para tomar una decisión informada.

Tasas de Deposición

Generalmente, el sputtering puede tener una tasa de deposición más baja en comparación con los procesos de evaporación térmica de alta velocidad. Para aplicaciones que requieren películas muy gruesas a escala de producción masiva, esto puede ser un factor limitante.

Complejidad del Proceso

El equipo requerido para el sputtering —incluyendo bombas de alto vacío, múltiples fuentes de alimentación y control preciso del flujo de gas— es más complejo que el de los métodos de deposición más simples. Esto puede traducirse en una mayor inversión de capital inicial.

Variaciones Comunes del Sputtering

Para superar las limitaciones y optimizar el rendimiento, existen varias técnicas de sputtering especializadas. Métodos como el sputtering magnetrón utilizan campos magnéticos para aumentar la densidad del plasma y las tasas de deposición, mientras que el sputtering reactivo introduce un gas reactivo para formar películas compuestas como nitruros u óxidos directamente sobre el sustrato.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el sputtering depende completamente de las características de película requeridas y del material que se está depositando.

- Si su enfoque principal es la versatilidad del material: El sputtering es la opción superior para depositar materiales de alto punto de fusión, aleaciones complejas o compuestos que son difíciles de evaporar.

- Si su enfoque principal es la calidad de la película y la adhesión: La naturaleza energética del sputtering produce películas densas y fuertemente unidas, ideales para aplicaciones exigentes en óptica, electrónica o resistencia al desgaste.

- Si su enfoque principal es recubrir sustratos sensibles al calor: Debido a que es un proceso no térmico, el sputtering puede depositar películas de alto rendimiento sobre plásticos u otros materiales que no pueden soportar altas temperaturas.

Comprender el sputtering como un proceso controlado de transferencia atómica desbloquea su potencial para diseñar superficies con una precisión y un rendimiento inigualables.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento desde iones de alta energía (ej. Argón) a un material objetivo |

| Ventaja Clave | Deposita materiales de alto punto de fusión (metales, aleaciones, cerámicas) sin daño térmico |

| Calidad de la Película | Recubrimientos densos, uniformes y altamente adherentes |

| Ideal Para | Electrónica, óptica, aplicaciones de resistencia al desgaste y sustratos sensibles al calor |

¿Listo para diseñar superficies con una precisión inigualable?

El sputtering es la clave para crear películas delgadas densas, uniformes y de alto rendimiento para sus aplicaciones más exigentes. Ya sea que esté trabajando con aleaciones complejas, cerámicas de alto punto de fusión o sustratos sensibles al calor, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudarlo a lograr resultados superiores.

Hablemos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución de sputtering perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones