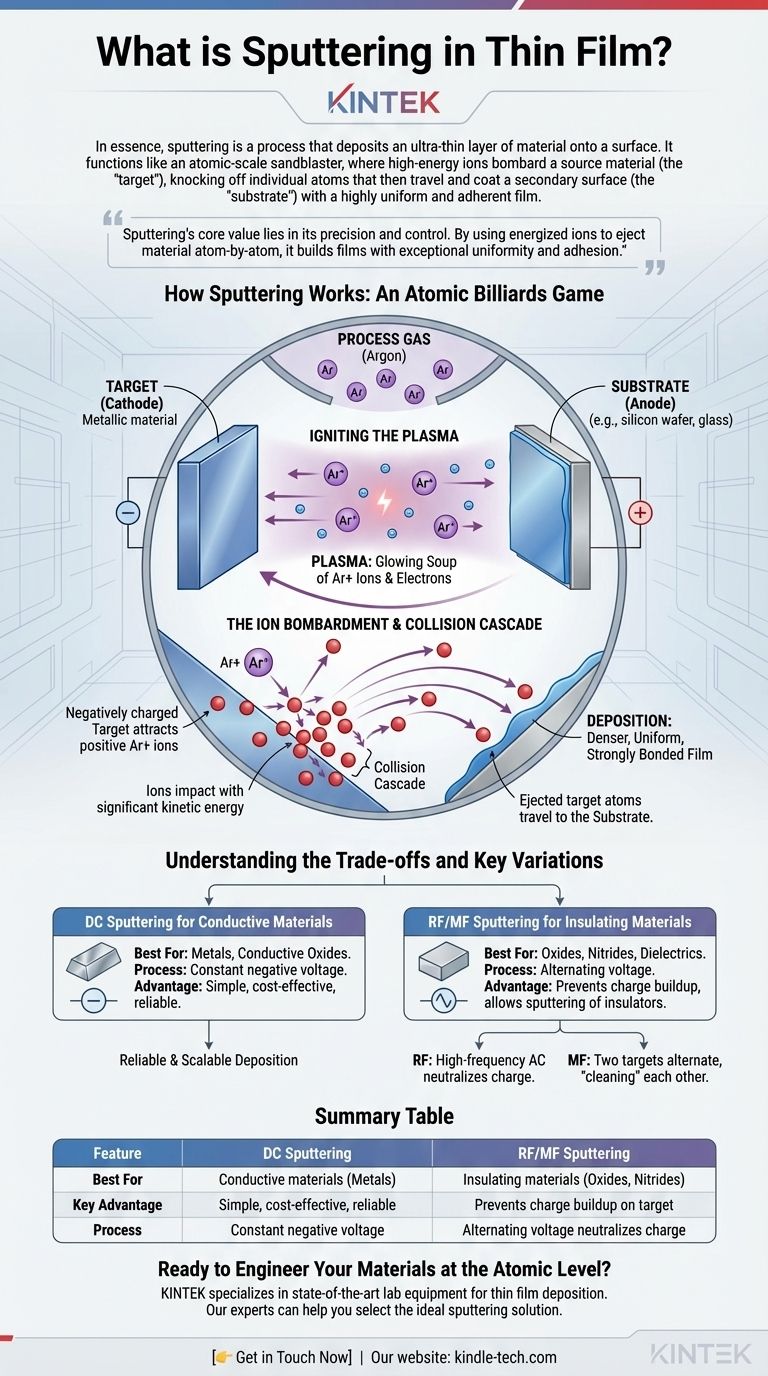

En esencia, el sputtering es un proceso que deposita una capa ultrafina de material sobre una superficie. Funciona como un chorro de arena a escala atómica, donde iones de alta energía bombardean un material fuente (el "blanco"), desprendiendo átomos individuales que luego viajan y recubren una superficie secundaria (el "sustrato") con una película altamente uniforme y adherente. Esta técnica de Deposición Física de Vapor (PVD) es fundamental para la fabricación de innumerables dispositivos modernos, desde chips semiconductores hasta lentes ópticas.

El valor central del sputtering radica en su precisión y control. Al utilizar iones energizados para expulsar material átomo por átomo, construye películas con una uniformidad y adhesión excepcionales que son difíciles de lograr con otros métodos.

Cómo funciona el Sputtering: Un juego de billar atómico

El sputtering se lleva a cabo dentro de una cámara de vacío para asegurar la pureza de la película. El proceso se puede visualizar como una reacción en cadena controlada a nivel atómico.

Los componentes clave

La cámara contiene tres elementos críticos: un blanco hecho del material que desea depositar, un sustrato que es el objeto que desea recubrir (como una oblea de silicio o vidrio), y una pequeña cantidad de un gas de proceso inerte, típicamente Argón.

Encendiendo el Plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, que arranca electrones de los átomos de gas Argón. Esto crea un estado de materia energizado conocido como plasma, una sopa brillante de iones de Argón positivos y electrones libres.

El Bombardeo Iónico

El blanco cargado negativamente (también llamado cátodo) atrae poderosamente a los iones de Argón positivos del plasma. Estos iones se aceleran y colisionan con la superficie del blanco con una energía cinética significativa.

La Cascada de Colisiones

Cada impacto iónico es como una bola de billar subatómica golpeando un triángulo de bolas. El impacto transfiere momento a través de la red atómica del blanco en una cascada de colisiones. Esta reacción en cadena expulsa átomos de la superficie del blanco hacia la cámara de vacío.

Deposición sobre el Sustrato

Estos átomos de blanco expulsados viajan a través de la cámara de baja presión y caen sobre el sustrato. Debido a que llegan con más energía que los átomos de la simple evaporación, forman una película delgada más densa, más uniforme y con enlaces más fuertes en toda la superficie.

Comprender las compensaciones y variaciones clave

Si bien el principio es simple, el tipo de material que se deposita dicta la técnica de sputtering específica requerida. El desafío principal gira en torno a la conductividad eléctrica.

Sputtering de CC para materiales conductores

El sputtering de Corriente Continua (CC) es la forma más básica y común. Utiliza un voltaje negativo constante en el blanco, lo que lo hace ideal para depositar materiales eléctricamente conductores como metales y óxidos conductores transparentes. Es altamente confiable y escalable.

El desafío de los materiales aislantes

Si utiliza sputtering de CC en un blanco aislante (dieléctrico) como el dióxido de silicio, los iones positivos que lo golpean se acumularán en la superficie. Esta acumulación de carga positiva, conocida como "envenenamiento del blanco", eventualmente repele a los iones entrantes y detiene por completo el proceso de sputtering.

Sputtering de RF y MF para no conductores

Para depositar materiales aislantes, la acumulación de carga debe neutralizarse. Esto se logra alternando rápidamente el voltaje en el blanco.

- El sputtering de RF (Radiofrecuencia) utiliza una señal de CA de alta frecuencia para alternar el voltaje, lo que le permite pulverizar cualquier tipo de material.

- El sputtering de MF (CA de Frecuencia Media) a menudo utiliza dos blancos que se alternan como cátodo y ánodo, con cada ciclo "limpiando" efectivamente al otro de la acumulación de carga, asegurando un proceso de deposición estable para películas no conductoras.

Tomar la decisión correcta para su objetivo

La decisión sobre qué método de sputtering utilizar está determinada casi siempre por el material que necesita depositar.

- Si su enfoque principal es depositar materiales conductores (como metales): El sputtering de CC es la opción más sencilla, rentable y confiable para su aplicación.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (como óxidos o nitruros): Debe utilizar una técnica como el sputtering de RF o MF para evitar la acumulación de carga y garantizar un proceso estable.

- Si su enfoque principal es lograr la mayor calidad y densidad de película posible: El sputtering es una excelente opción, ya que la mayor energía de los átomos depositados crea una adhesión y uniformidad de película superiores en comparación con muchas otras técnicas.

Dominar el sputtering le permite diseñar propiedades de materiales a nivel atómico, convirtiéndolo en una herramienta indispensable en la tecnología moderna.

Tabla de resumen:

| Característica | Sputtering de CC | Sputtering de RF/MF |

|---|---|---|

| Mejor para | Materiales conductores (Metales) | Materiales aislantes (Óxidos, Nitruros) |

| Ventaja clave | Simple, rentable, confiable | Evita la acumulación de carga en el blanco |

| Proceso | Voltaje negativo constante | El voltaje alterno neutraliza la carga |

¿Listo para diseñar sus materiales a nivel atómico?

El sputtering es esencial para crear películas delgadas de alto rendimiento con adhesión y uniformidad superiores. Ya sea que esté desarrollando chips semiconductores, recubrimientos ópticos o sensores avanzados, elegir la técnica de sputtering correcta es fundamental para su éxito.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación para todas sus necesidades de deposición de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar la solución de sputtering ideal, desde CC para metales conductores hasta RF/MF para óxidos aislantes, asegurando precisión y confiabilidad para su aplicación específica.

Contáctenos hoy para discutir cómo nuestras soluciones de sputtering pueden mejorar sus procesos de investigación y producción. Construyamos el futuro, un átomo a la vez.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es la diferencia entre el diamante monocristalino y el policristalino? Elija el material adecuado para su laboratorio

- ¿Cuáles son las ventajas de los semiconductores de diamante? Desbloquee un rendimiento extremo de potencia y temperatura

- ¿Cuál es la unidad de la tasa de deposición? Dominando el control de películas delgadas para la fabricación de precisión

- ¿Cuáles son las desventajas del ITO? Limitaciones clave para la electrónica flexible y rentable

- ¿Cuáles son los usos futuros de los CNT? Revolucionando la electrónica, la energía y los materiales

- ¿Cuáles son las fuentes naturales del grafeno? Desbloqueando el poder del grafito, el verdadero precursor

- ¿Cuáles son 4 aplicaciones de los nanotubos de carbono? Mejora de baterías, compuestos, electrónica y sensores

- ¿Qué es el sputtering en la aplicación de recubrimiento de películas delgadas? Una guía para la deposición de películas de alto rendimiento