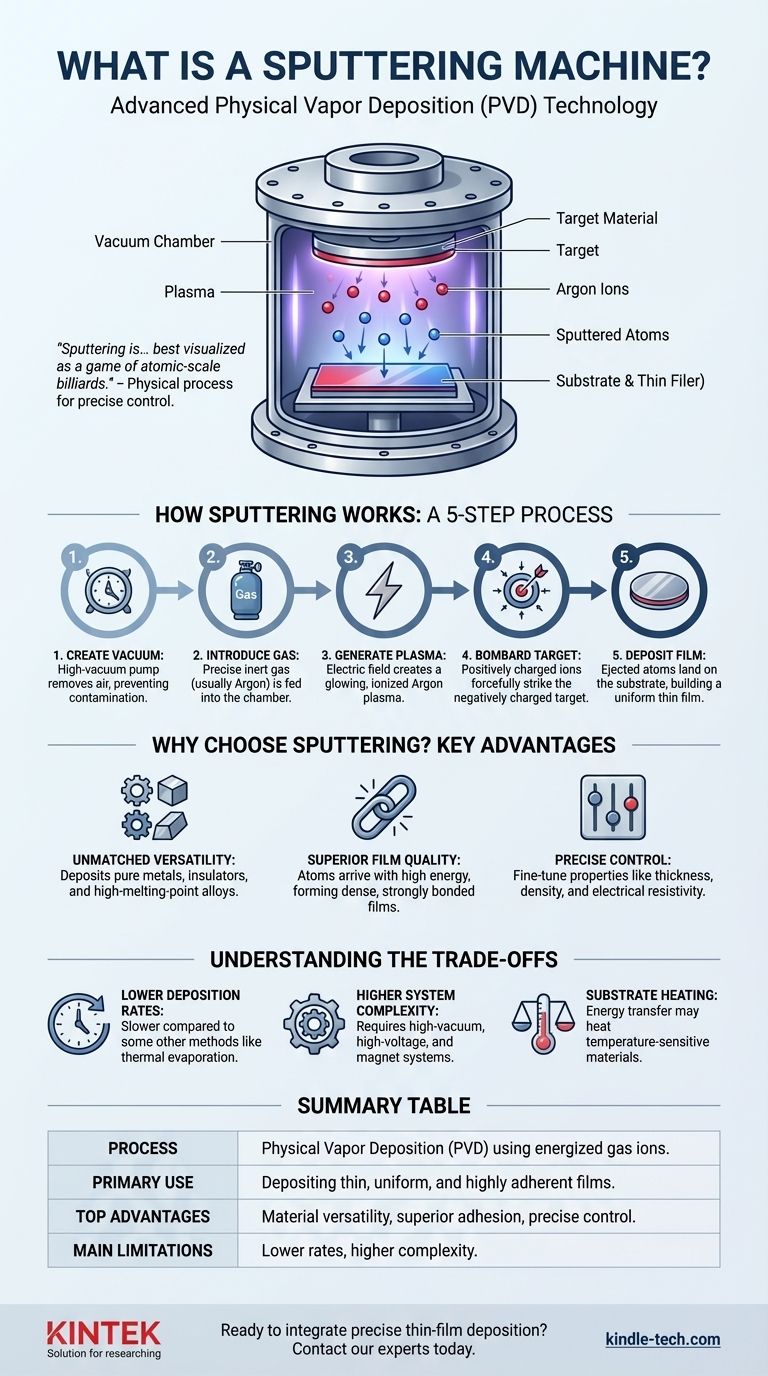

En esencia, una máquina de pulverización catódica es un sistema de recubrimiento de alta tecnología que deposita capas excepcionalmente delgadas de material sobre una superficie, conocida como sustrato. Opera dentro de una cámara de vacío utilizando iones de gas energizados para desprender físicamente átomos de un material fuente (el "blanco"), que luego se depositan en el sustrato para formar una película uniforme. Este proceso es una forma de Deposición Física de Vapor (PVD).

La pulverización catódica no es un proceso químico; es físico, y se visualiza mejor como un juego de billar a escala atómica. Comprender este mecanismo de transferencia de momento es clave para entender por qué ofrece un control tan preciso y es esencial para depositar materiales con los que, de otro modo, sería difícil trabajar.

Cómo funciona la pulverización catódica: Un desglose paso a paso

Todo el proceso ocurre dentro de una cámara de vacío sellada para evitar la contaminación y asegurar que los átomos pulverizados puedan viajar libremente de la fuente al destino.

Paso 1: Creación del vacío

Primero, un potente sistema de bombas elimina casi todo el aire de la cámara. Este entorno de alto vacío es crítico, ya que elimina átomos y moléculas no deseados que podrían reaccionar con o obstruir el proceso de deposición.

Paso 2: Introducción del gas de proceso

Luego, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, casi siempre Argón. Este gas no forma parte del recubrimiento final; sirve como la "munición" para el proceso.

Paso 3: Generación del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, y al material objetivo se le da un gran voltaje negativo. Esta energía arranca electrones de los átomos de Argón, creando un gas ionizado brillante conocido como plasma, una nube de iones de Argón cargados positivamente y electrones libres.

En los sistemas modernos, se colocan imanes detrás del objetivo para atrapar los electrones cerca de su superficie. Esta pulverización catódica por magnetrón intensifica el plasma, haciendo el proceso mucho más eficiente.

Paso 4: La fase de bombardeo

Los iones de Argón cargados positivamente en el plasma son acelerados con fuerza hacia el blanco cargado negativamente.

Colisionan con el blanco a alta velocidad. Este impacto tiene suficiente energía cinética para desalojar, o "pulverizar", átomos individuales del material objetivo, expulsándolos a la cámara.

Paso 5: Deposición en el sustrato

Los átomos pulverizados viajan a través de la cámara de vacío y se depositan en el sustrato (como una oblea de silicio, un panel de vidrio o un componente de plástico).

Estos átomos se acumulan gradualmente en la superficie del sustrato, formando una película delgada densa, uniforme y altamente adherente. El grosor de esta película se puede controlar con extrema precisión.

¿Por qué elegir la pulverización catódica? Ventajas clave

La pulverización catódica se elige sobre otros métodos de deposición por varias razones clave relacionadas con el control y la flexibilidad de los materiales.

Versatilidad de materiales inigualable

La pulverización catódica puede depositar una amplia gama de materiales, incluyendo metales puros, aislantes y aleaciones complejas. Destaca en la deposición de materiales con altos puntos de fusión (como el tungsteno o el tantalio) que no pueden evaporarse fácilmente.

Dado que es un proceso físico, también puede depositar aleaciones conservando su composición original, algo muy difícil con métodos basados en calor.

Calidad y adhesión superiores de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía les ayuda a formar una película muy densa y fuertemente unida con una excelente adhesión a la superficie del sustrato, lo que resulta en recubrimientos duraderos y fiables.

Control preciso sobre las propiedades de la película

Los ingenieros pueden ajustar finamente las características de la película final, como su grosor, densidad, resistividad eléctrica o estructura granular, controlando con precisión los parámetros del proceso como la presión del gas, el voltaje y el tiempo de deposición.

Comprendiendo las compensaciones

Aunque potente, la pulverización catódica no es la solución universal para todas las aplicaciones de películas delgadas. Deben considerarse sus limitaciones principales.

Tasas de deposición más bajas

En comparación con otros métodos, como la evaporación térmica o ciertos tipos de Deposición Química de Vapor (CVD), la pulverización catódica puede ser un proceso más lento. Esto puede ser un factor en la fabricación de alto volumen donde el rendimiento es una preocupación principal.

Mayor complejidad del sistema

Los sistemas de pulverización catódica requieren sofisticadas bombas de alto vacío, fuentes de alimentación de alto voltaje y, a menudo, complejos conjuntos de imanes. Esto hace que el equipo sea más caro y complejo de mantener que las tecnologías de deposición más simples.

Potencial de calentamiento del sustrato

La transferencia de energía del plasma y los átomos que se condensan pueden calentar el sustrato. Aunque a menudo es manejable, esto puede ser una limitación al recubrir materiales sensibles a la temperatura como ciertos plásticos o muestras biológicas.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto depende enteramente del objetivo final de su proyecto.

- Si su enfoque principal es la versatilidad de materiales y la alta pureza: La pulverización catódica es ideal para depositar metales de alto punto de fusión, aleaciones complejas y compuestos donde las reacciones químicas son indeseables.

- Si su enfoque principal es crear películas densas y de alta adhesión: La naturaleza física de la pulverización catódica proporciona una excelente adhesión y densidad de película, lo que la convierte en una opción superior para recubrimientos ópticos, electrónicos o protectores duraderos.

- Si su enfoque principal es un alto rendimiento y un menor costo: Debe evaluar la pulverización catódica frente a métodos más rápidos como la evaporación térmica, sopesando la compensación entre la velocidad de deposición y la calidad final de la película.

Comprender este mecanismo de deposición física le permite seleccionar la herramienta adecuada para crear películas delgadas de alto rendimiento con precisión y control.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) utilizando iones de gas energizados en vacío. |

| Uso principal | Depositar películas delgadas, uniformes y altamente adherentes sobre sustratos. |

| Principales ventajas | Excelente versatilidad de materiales, adhesión superior de la película y control preciso. |

| Principales limitaciones | Tasas de deposición más bajas y mayor complejidad del sistema en comparación con algunos métodos. |

¿Listo para integrar la deposición precisa de películas delgadas en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en proporcionar máquinas de pulverización catódica de alto rendimiento y equipos de laboratorio adaptados a sus necesidades de investigación y producción. Nuestras soluciones ofrecen la versatilidad de materiales y la calidad superior de la película esenciales para la electrónica avanzada, la óptica y los recubrimientos protectores.

Contacte a nuestros expertos hoy para discutir cómo un sistema de pulverización catódica KINTEK puede mejorar sus capacidades e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones