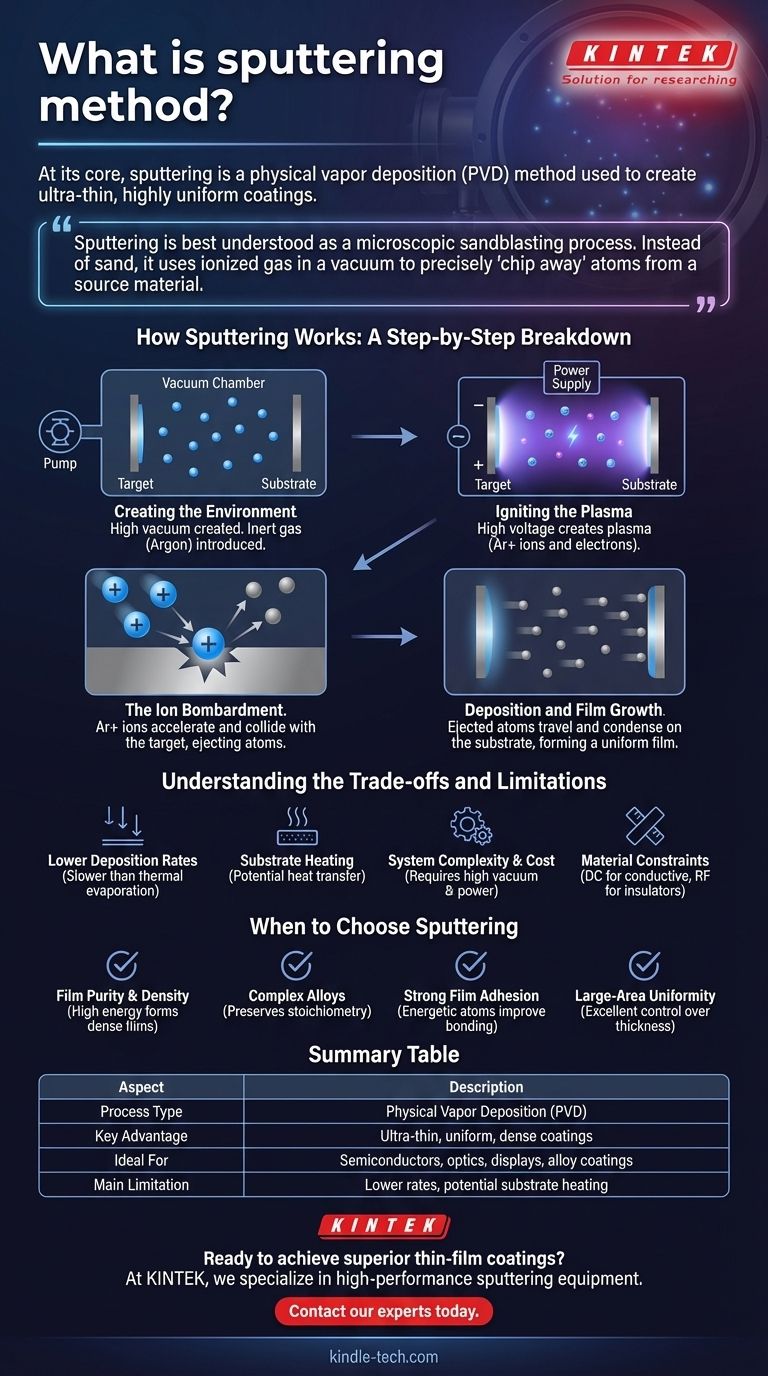

En esencia, la pulverización catódica es un método de deposición física de vapor (PVD) utilizado para crear recubrimientos ultrafinos y altamente uniformes sobre una superficie. Es un proceso basado en el vacío en el que un material fuente sólido, llamado objetivo (target), es bombardeado con iones energéticos de un plasma. Este bombardeo expulsa físicamente átomos del objetivo, los cuales viajan a través del vacío y se depositan sobre un sustrato, formando la película deseada.

La pulverización catódica se entiende mejor como un proceso de chorreado de arena microscópico. En lugar de arena, utiliza gas ionizado en un vacío para "desprender" con precisión átomos de un material fuente y depositarlos como un recubrimiento ultrafino y altamente uniforme sobre otra superficie.

Cómo funciona la pulverización catódica: un desglose paso a paso

Para comprender por qué la pulverización catódica se utiliza ampliamente en industrias que van desde semiconductores hasta óptica, es fundamental comprender su mecánica central. El proceso es una secuencia de eventos físicos precisos, no una reacción química.

Paso 1: Creación del entorno

El proceso comienza colocando el objetivo (el material a depositar) y el sustrato (el objeto a recubrir) dentro de una cámara de vacío. Se bombea el aire para crear un alto vacío, lo que evita la contaminación y asegura que los átomos pulverizados puedan viajar libremente.

Luego se introduce un gas inerte, comúnmente Argón (Ar), en la cámara a una presión muy baja.

Paso 2: Ignición del plasma

Se aplica un alto voltaje entre el objetivo y las paredes de la cámara, actuando el objetivo como electrodo negativo (cátodo). Este fuerte campo eléctrico energiza el gas Argón, arrancando electrones de los átomos de Argón.

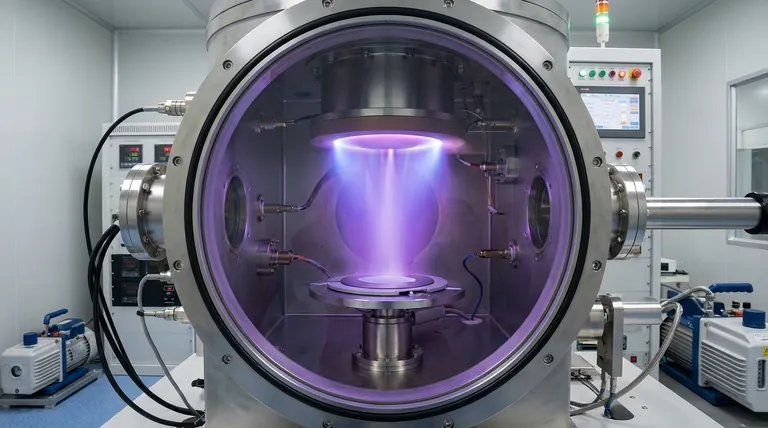

Este proceso crea un plasma, un estado energizado de la materia que consiste en iones de Argón positivos (Ar+) y electrones libres. Este plasma a menudo emite un brillo característico, típicamente púrpura o azul.

Paso 3: El bombardeo iónico

Los iones de Argón cargados positivamente son acelerados poderosamente por el campo eléctrico y atraídos hacia el objetivo cargado negativamente. Colisionan con la superficie del objetivo con una energía cinética significativa.

Piense en esto como un juego de billar a escala atómica. El ion de Argón es la bola blanca, golpeando a los átomos agrupados del material objetivo.

Paso 4: Deposición y crecimiento de la película

Cuando la cascada de colisiones tiene suficiente energía para superar la energía de enlace superficial del objetivo, expulsa físicamente átomos del objetivo. Estos átomos eyectados viajan a través de la cámara de vacío.

Estos átomos pulverizados caen sobre el sustrato, donde se condensan y se acumulan, capa por capa, para formar una película delgada. Debido a que esto sucede a nivel atómico, el proceso permite un control excepcional sobre el grosor, la densidad y la uniformidad de la película.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la pulverización catódica no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones inherentes.

Tasas de deposición más bajas

En comparación con otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. La tasa de deposición del material suele ser menor, lo que puede afectar el rendimiento en la fabricación de gran volumen.

Calentamiento del sustrato

El bombardeo constante de partículas energéticas (incluidos iones y átomos pulverizados) transfiere energía al sustrato, lo que provoca que se caliente. Esto puede ser un problema significativo para recubrir materiales sensibles al calor como plásticos o ciertas muestras biológicas.

Complejidad y coste del sistema

Los sistemas de pulverización catódica requieren cámaras de alto vacío, fuentes de alimentación sofisticadas y, a menudo, sistemas de confinamiento magnético (pulverización catódica magnetrónica). Esto hace que el equipo sea más complejo y costoso que algunos métodos de recubrimiento alternativos.

Restricciones de materiales

Para la forma más simple de la técnica (pulverización catódica de CC), el material objetivo debe ser eléctricamente conductor. Si bien la pulverización catódica de radiofrecuencia (RF) se puede utilizar para materiales aislantes, esto añade otra capa de complejidad y coste al sistema.

Cuándo elegir la pulverización catódica

Elegir un método de deposición depende totalmente de sus requisitos técnicos y de materiales. La pulverización catódica es la opción superior para objetivos específicos.

- Si su enfoque principal es la pureza y densidad de la película: La pulverización catódica es una excelente opción porque la alta energía de los átomos depositados forma películas densas y compactas con bajos niveles de impurezas.

- Si su enfoque principal es recubrir aleaciones o compuestos complejos: La pulverización catódica sobresale porque generalmente conserva la estequiometría (la proporción elemental) del material objetivo en la película resultante.

- Si su enfoque principal es lograr una fuerte adhesión de la película: La naturaleza energética de los átomos pulverizados a menudo resulta en una mejor adhesión al sustrato en comparación con las técnicas de deposición de menor energía.

- Si su enfoque principal es lograr uniformidad en áreas grandes: La pulverización catódica proporciona un control excepcional sobre el grosor y la uniformidad de la película, lo que la hace ideal para recubrir sustratos grandes como vidrio arquitectónico o pantallas.

Al comprender sus principios, puede aprovechar eficazmente la pulverización catódica para diseñar materiales con propiedades adaptadas con precisión a nivel atómico.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Ventaja clave | Recubrimientos ultrafinos, altamente uniformes y densos |

| Ideal para | Semiconductores, óptica, pantallas, recubrimientos de aleaciones |

| Limitación principal | Tasas de deposición más bajas y posible calentamiento del sustrato |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de pulverización catódica y consumibles de alto rendimiento adaptados a sus necesidades específicas de investigación y producción. Ya sea que trabaje en la fabricación de semiconductores, la ciencia de los materiales o el recubrimiento óptico, nuestras soluciones ofrecen la pureza, uniformidad y adhesión que sus proyectos demandan.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de pulverización catódica pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares