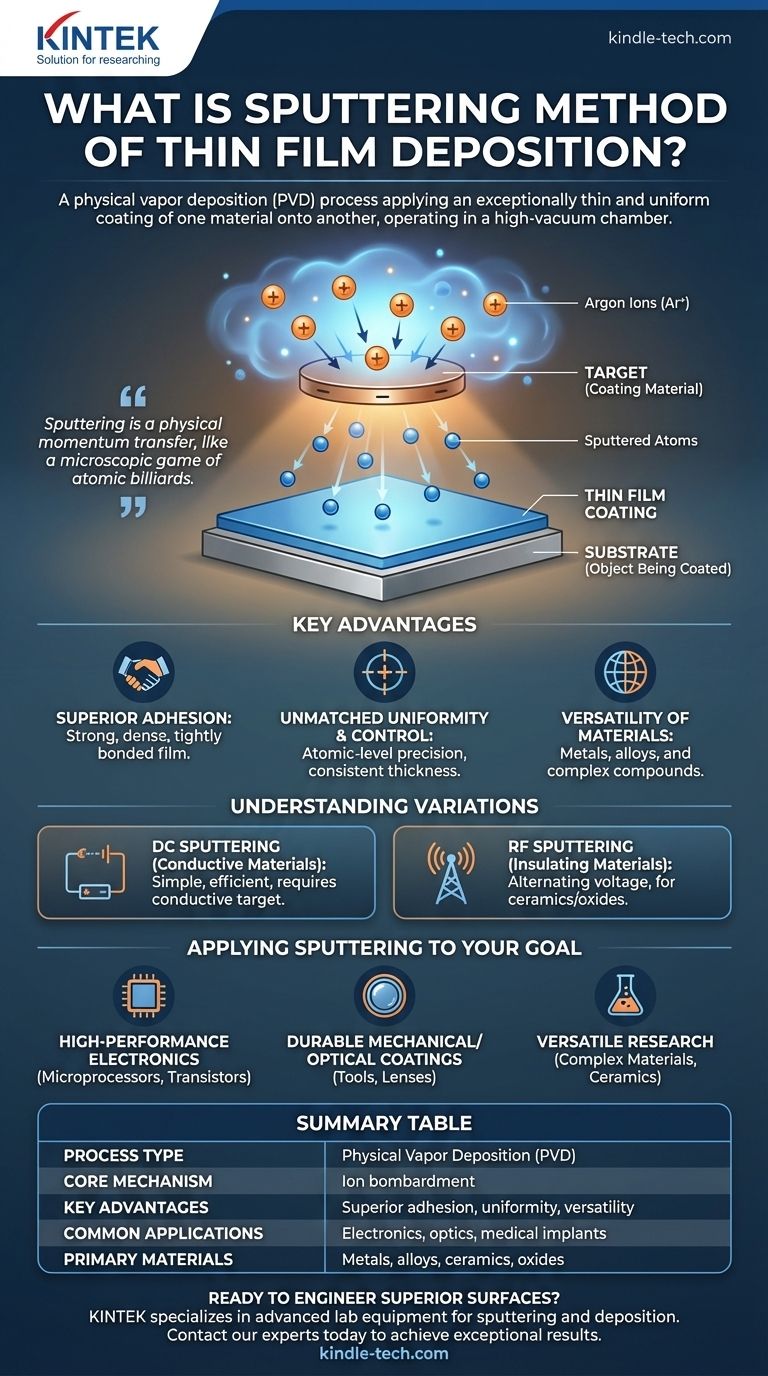

En resumen, la pulverización catódica es un proceso de deposición física utilizado para aplicar un recubrimiento excepcionalmente delgado y uniforme de un material sobre otro. Opera dentro de un vacío creando un plasma y utilizando los iones resultantes para bombardear un material fuente, desprendiendo físicamente átomos y depositándolos sobre un sustrato objetivo. Este método es una piedra angular de la fabricación moderna para componentes como microprocesadores, lentes ópticas e implantes médicos.

La pulverización catódica no es una reacción química, sino una transferencia física de momento, como un juego de billar atómico microscópico. Esta diferencia fundamental la convierte en una técnica muy controlable y versátil para la ingeniería de precisión de las propiedades superficiales de casi cualquier material.

Cómo funciona la pulverización catódica: un proceso físico

La pulverización catódica es un tipo de Deposición Física de Vapor (PVD), lo que significa que el material de recubrimiento pasa de un estado sólido a una fase de vapor y de nuevo a un estado sólido, sin cambios químicos. Todo el proceso tiene lugar en una cámara de alto vacío.

El mecanismo central: Bombardeo iónico

Primero, la cámara se evacua a una presión muy baja y se introduce una pequeña cantidad de un gas inerte, típicamente Argón.

Luego se aplica un alto voltaje, que ioniza el gas Argón y crea un plasma brillante. Estos iones de Argón cargados positivamente son acelerados hacia una placa cargada negativamente conocida como el "blanco" (target), que está hecho del material de recubrimiento deseado.

Del blanco al sustrato

Al impactar, los iones de alta energía desprenden físicamente átomos de la superficie del material blanco. Este es el efecto de "pulverización catódica" (sputtering).

Estos átomos desalojados viajan a través de la cámara de vacío y se depositan sobre el "sustrato", el objeto que se está recubriendo, como una oblea de silicio o una lente.

El resultado: Una película delgada uniforme

Debido a que los átomos pulverizados se depositan por línea de visión a baja presión, crean un recubrimiento altamente uniforme y denso sobre la superficie del sustrato.

Este proceso da como resultado una película delgada, a menudo de menos de una micra de espesor, con excelente adhesión y grosor controlado con precisión.

¿Por qué elegir la pulverización catódica? Ventajas clave

La naturaleza física de la pulverización catódica proporciona ventajas distintivas que la hacen esencial para aplicaciones de alto rendimiento.

Adhesión superior de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía les ayuda a formar una película fuerte, densa y fuertemente unida que se adhiere de forma segura a la superficie.

Uniformidad y control inigualables

La pulverización catódica permite un control a nivel atómico sobre el proceso de deposición. Esto da como resultado películas con un grosor y una composición excepcionalmente consistentes, lo cual es fundamental para dispositivos ópticos y semiconductores.

Versatilidad de materiales

Esta técnica se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones e incluso compuestos complejos. Esta flexibilidad es una gran ventaja sobre otros métodos de deposición que se basan en la evaporación.

Comprender las compensaciones y variaciones

Aunque es potente, la pulverización catódica no es una solución única para todos. La técnica específica debe adaptarse al material que se está depositando.

Pulverización catódica de CC: Para materiales conductores

La forma más simple es la pulverización catódica de Corriente Continua (CC). Es muy eficiente, pero requiere que el material blanco sea eléctricamente conductor para mantener el circuito eléctrico que genera el plasma.

Pulverización catódica de RF: Para materiales aislantes

Para materiales no conductores (dieléctricos) como cerámicas u óxidos, se utiliza la pulverización catódica de Radiofrecuencia (RF). Alterna el voltaje a alta frecuencia, evitando que se acumule carga en el blanco y permitiendo que el plasma se mantenga.

Errores comunes a evitar

Las principales compensaciones de la pulverización catódica son su velocidad de deposición relativamente lenta en comparación con la evaporación térmica y su requisito de sistemas complejos de alto vacío. Una presión o configuración de potencia incorrecta puede provocar una mala calidad de la película o daños en el sustrato.

Aplicar la pulverización catódica a su objetivo

Elegir el enfoque correcto depende totalmente del resultado deseado para la superficie de su componente.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: La pulverización catódica ofrece la precisión y uniformidad necesarias para depositar las capas conductoras y dieléctricas en microprocesadores y transistores.

- Si su enfoque principal son los recubrimientos mecánicos u ópticos duraderos: La excelente adhesión y densidad de las películas pulverizadas crean superficies duras, resistentes al desgaste y antirreflectantes para herramientas y lentes.

- Si su enfoque principal es la investigación versátil con materiales complejos: La pulverización catódica de RF proporciona la capacidad de trabajar con una amplia gama de compuestos aislantes, óxidos y cerámicas que otros métodos no pueden manejar.

En última instancia, la pulverización catódica es una tecnología fundamental que permite la modificación precisa de la superficie de un material para lograr niveles de rendimiento completamente nuevos.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Bombardeo iónico de un material blanco |

| Ventajas Clave | Adhesión superior, uniformidad inigualable, versatilidad de materiales |

| Aplicaciones Comunes | Microprocesadores, lentes ópticas, implantes médicos, recubrimientos resistentes al desgaste |

| Materiales Principales | Metales, aleaciones, cerámicas, óxidos (mediante pulverización catódica de RF) |

¿Listo para diseñar superficies superiores con películas delgadas de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para pulverización catódica y otras técnicas de deposición. Ya sea que esté desarrollando electrónica de alto rendimiento, recubrimientos ópticos duraderos o investigando nuevos materiales, nuestras soluciones brindan el control y la confiabilidad que su laboratorio necesita. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y ayudarle a lograr resultados excepcionales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura