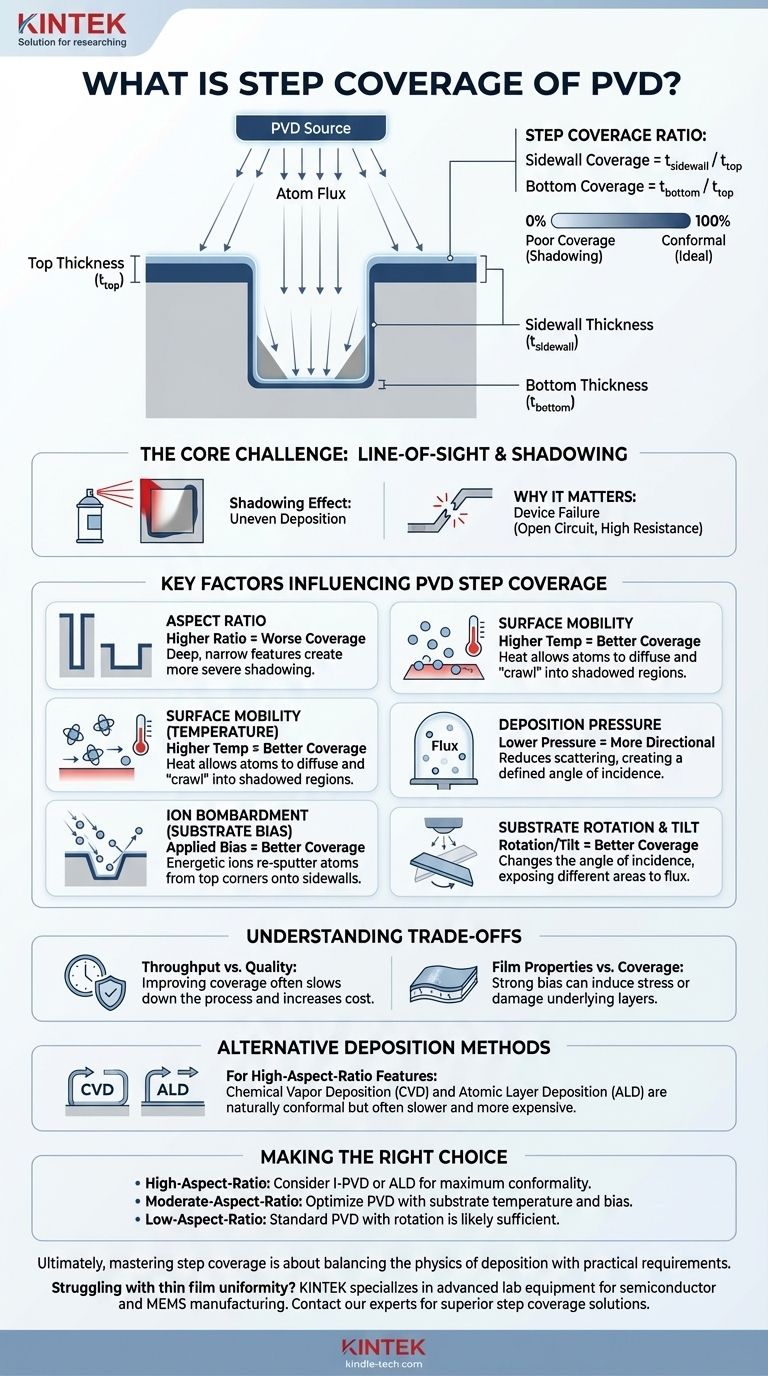

En el campo de la microfabricación, la cobertura de escalón es una métrica crítica que define la calidad y uniformidad de una película delgada depositada sobre una superficie no plana. Específicamente, mide qué tan bien se conforma el material depositado a la topografía del sustrato, comparando el espesor de la película en las paredes laterales y el fondo de una característica (como una trinchera o vía) con su espesor en la superficie superior. Una mala cobertura de escalón puede provocar fallos en el dispositivo, lo que la convierte en una preocupación central en la fabricación de semiconductores y MEMS.

El desafío central de la Deposición Física de Vapor (PVD) es su naturaleza inherente de línea de visión, que naturalmente crea películas delgadas y no uniformes en regiones sombreadas. Por lo tanto, lograr una buena cobertura de escalón es un ejercicio para superar esta limitación física manipulando la movilidad atómica y la direccionalidad del flujo.

El Desafío Fundamental: Deposición por Línea de Visión

La física de la PVD es la causa raíz de los problemas de cobertura de escalón. En los procesos de PVD como el sputtering o la evaporación, los átomos de una fuente objetivo viajan en línea recta a través de un vacío para recubrir un sustrato.

¿Qué es la Cobertura de Escalón? Una Definición Formal

La cobertura de escalón se expresa como una razón. Las definiciones más comunes son la razón del espesor de la película en la pared lateral vertical con respecto al espesor en la superficie horizontal superior (t_sidewall / t_top) y la razón del espesor en el fondo de una característica con respecto al espesor en la parte superior (t_bottom / t_top).

Un recubrimiento perfecto, o 100% conforme, tendría una razón de 1.0, lo que significa que la película tiene el mismo espesor en todas partes. La PVD rara vez logra esto sin una ingeniería de procesos significativa.

El Efecto Geométrico de "Sombreado"

Imagine intentar pintar con aerosol el interior de una caja alta y estrecha desde arriba. Los bordes superiores recibirán una capa gruesa, las paredes recibirán muy poca pintura y el fondo puede no recibir nada en absoluto. Este es el efecto de sombreado.

La fuente de material en un sistema PVD actúa como la pintura en aerosol. La abertura de una trinchera o vía "sombra" sus propias paredes laterales y fondo del flujo entrante de átomos, lo que resulta en una película mucho más delgada en esas áreas.

Por Qué una Mala Cobertura de Escalón Conduce a Fallos

Una cobertura de escalón inadecuada en las interconexiones metálicas es una causa principal de fallo del dispositivo.

Una película delgada o discontinua en la pared lateral de una vía crea un circuito abierto o una región de resistencia eléctrica muy alta. Esto puede impedir que el dispositivo funcione por completo o causar una degradación significativa del rendimiento y generación de calor.

Factores Clave que Influyen en la Cobertura de Escalón en PVD

Los ingenieros tienen varias palancas para mejorar la cobertura de escalón. Cada una tiene como objetivo ayudar a los átomos depositantes a encontrar su camino hacia las regiones sombreadas.

Relación de Aspecto de la Característica

La relación de aspecto (la razón entre la altura y el ancho de una característica) es el factor geométrico más importante. Las características de alta relación de aspecto, como trincheras profundas y estrechas, son exponencialmente más difíciles de recubrir uniformemente debido al sombreado severo.

Movilidad Superficial (Temperatura)

Calentar el sustrato durante la deposición proporciona a los átomos que llegan más energía térmica. Esta energía aumentada les permite moverse o difundirse a través de la superficie antes de fijarse en su lugar.

Esta movilidad superficial mejorada permite que los átomos que aterrizan en la superficie superior se "arrastren" sobre el borde y bajen por la pared lateral, mejorando significativamente la uniformidad de la película.

Bombardeo Iónico (Polarización del Sustrato)

Aplicar un voltaje negativo, o polarización (bias), al sustrato atrae iones positivos del plasma (como Argón en un sistema de sputtering). Estos iones energéticos bombardean la película en crecimiento.

Este bombardeo tiene dos efectos beneficiosos. Puede desplazar físicamente los átomos de las esquinas superiores de la característica, volviéndolos a pulverizar sobre las paredes laterales. También densifica la película a medida que crece.

Presión de Deposición

Reducir la presión de la cámara de proceso disminuye el número de átomos de gas entre la fuente y el sustrato. Esto significa que es menos probable que los átomos depositantes se dispersen, lo que conduce a un flujo más direccional y de línea de visión.

Aunque esto pueda parecer contraintuitivo, un flujo altamente direccional es un requisito previo para que otras técnicas avanzadas, como el uso de colimadores o PVD ionizada, funcionen eficazmente.

Rotación e Inclinación del Sustrato

Una solución mecánica simple pero efectiva es rotar e inclinar el sustrato durante la deposición. Esto cambia constantemente el ángulo de incidencia, permitiendo que la fuente "vea" y deposite en diferentes partes de las paredes laterales de la característica a lo largo del proceso.

Comprender las Compensaciones (Trade-offs)

Mejorar la cobertura de escalón no está exento de costos y, a menudo, implica equilibrar prioridades contrapuestas.

Rendimiento (Throughput) vs. Calidad

Las técnicas que mejoran la cobertura de escalón, como reducir la tasa de deposición o aumentar la temperatura del sustrato, a menudo aumentan el tiempo total del proceso. Esto reduce el rendimiento de fabricación (obleas por hora) y aumenta el costo.

Propiedades de la Película vs. Cobertura

Aplicar una polarización fuerte al sustrato puede ser muy efectivo para la cobertura, pero también puede inducir tensión compresiva en la película o causar daños en la red cristalina de las capas subyacentes. Esto puede afectar negativamente las propiedades eléctricas o mecánicas de la película.

Métodos de Deposición Alternativos

Para las características de relación de aspecto más exigentes y altas, la PVD puede no ser la herramienta adecuada. Procesos como la Deposición Química de Vapor (CVD) y la Deposición de Capa Atómica (ALD) se basan en reacciones químicas, no en la física de línea de visión. Son inherentemente conformales y ofrecen una cobertura de escalón muy superior, pero generalmente a un costo mayor y una tasa de deposición más lenta.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la estrategia de deposición correcta requiere comprender sus restricciones técnicas y económicas específicas.

- Si su enfoque principal es la máxima conformidad para características críticas de alta relación de aspecto: Debe investigar técnicas avanzadas como PVD Ionizada (I-PVD) o considerar cambiar a un método fundamentalmente más conforme como ALD.

- Si su enfoque principal es mejorar un proceso PVD existente para características de relación de aspecto moderada: Sus mejores palancas son aumentar la temperatura del sustrato para mejorar la movilidad superficial y aplicar cuidadosamente una polarización del sustrato para redirigir el flujo.

- Si su enfoque principal es la deposición rentable en características de baja relación de aspecto: Un proceso PVD estándar con rotación del sustrato probablemente sea suficiente y proporciona el mejor equilibrio entre costo y rendimiento.

En última instancia, dominar la cobertura de escalón se trata de equilibrar la física de la deposición con los requisitos prácticos de su dispositivo.

Tabla Resumen:

| Factor | Impacto en la Cobertura de Escalón | Conclusión Clave |

|---|---|---|

| Relación de Aspecto | Mayor razón = peor cobertura | Las características profundas y estrechas son las más difíciles de recubrir. |

| Movilidad Superficial (Temperatura) | Mayor temperatura = mejor cobertura | Calentar el sustrato permite que los átomos se difundan en áreas sombreadas. |

| Bombardeo Iónico (Polarización) | Polarización aplicada = mejor cobertura | Los iones energéticos vuelven a pulverizar átomos, mejorando la deposición en las paredes laterales. |

| Presión de Deposición | Menor presión = flujo más direccional | Crea un ángulo de incidencia definido para técnicas avanzadas. |

| Rotación/Inclinación del Sustrato | Rotación/inclinación = mejor cobertura | Cambia el ángulo de deposición para recubrir diferentes paredes laterales. |

¿Tiene problemas con la uniformidad de la película delgada en su proceso de microfabricación? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la fabricación de semiconductores y MEMS. Nuestra experiencia en tecnologías PVD puede ayudarle a lograr una cobertura de escalón superior y fiabilidad del dispositivo. Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir su aplicación específica y descubrir la solución adecuada para las necesidades de su laboratorio.

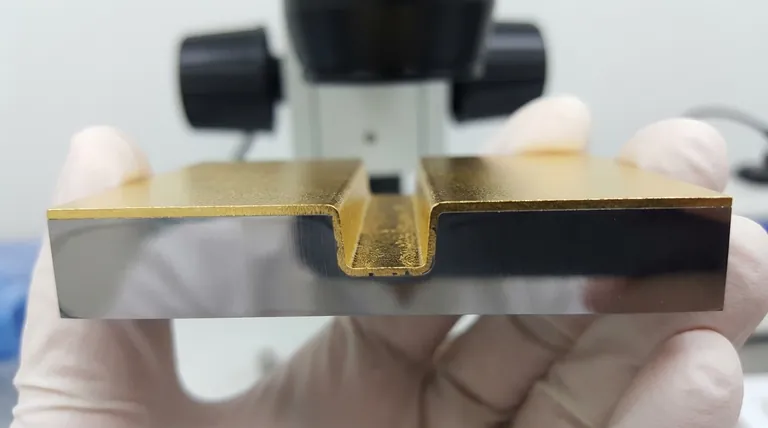

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme