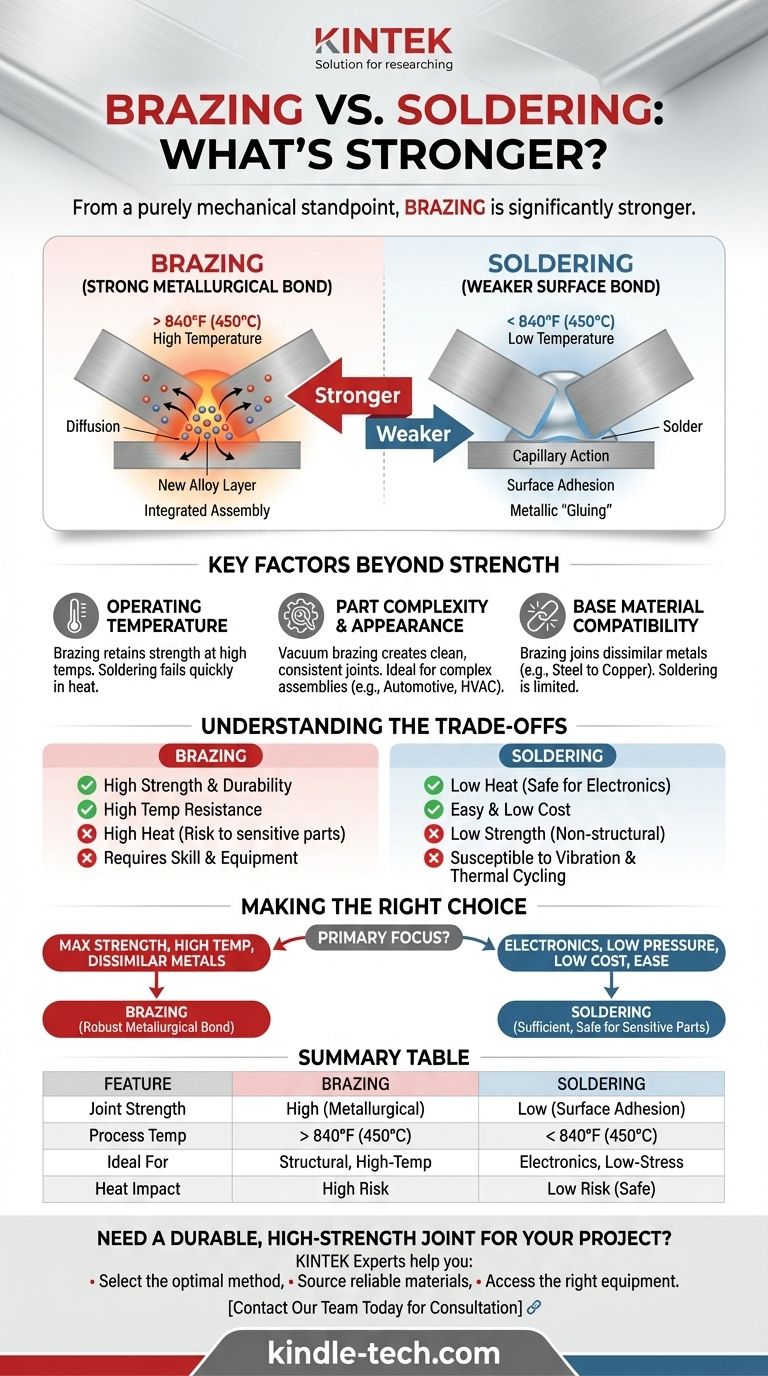

Desde un punto de vista puramente mecánico, la soldadura fuerte crea una unión significativamente más fuerte que la soldadura blanda. El proceso utiliza temperaturas más altas —por encima de 450°C (840°F)— lo que permite que el metal de aportación forme una unión metalúrgica profunda con los materiales base. Esto da como resultado una conexión que a menudo es tan fuerte, o incluso más fuerte, que los metales que se unen.

La diferencia fundamental no es solo el material de aportación, sino la naturaleza del enlace en sí. La soldadura blanda es una conexión a nivel de superficie, mientras que la soldadura fuerte crea un enlace interatómico fusionado, cambiando fundamentalmente la naturaleza de la unión y proporcionando una resistencia muy superior.

La diferencia fundamental: Por qué la temperatura dicta la resistencia

La distinción entre una unión soldada fuerte y una unión soldada blanda se reduce a lo que sucede a nivel microscópico. El umbral de temperatura de 450°C (840°F) es la línea divisoria crítica que determina el tipo de unión formada.

Soldadura blanda: Una unión a nivel de superficie

La soldadura blanda es un proceso de baja temperatura. El metal de aportación, o soldadura, se funde y es arrastrado a la unión por acción capilar, pero se adhiere principalmente a la superficie de los metales base.

Piense en ello como una forma de "pegado" metálico. Si bien es eficaz para crear continuidad eléctrica o sellar conexiones de baja presión, la unión en sí no se fusiona significativamente con los materiales base.

Soldadura fuerte: Una unión metalúrgica

La soldadura fuerte se produce a temperaturas mucho más altas. Este calor intenso provoca la difusión, donde los átomos del metal de aportación y del metal base se entremezclan activamente en la interfaz de la unión.

Este proceso crea una nueva y distinta capa de aleación en la costura. La unión se convierte en una parte integrada y continua del conjunto, no solo dos piezas pegadas. Esta transformación metalúrgica es la fuente de la excepcional resistencia de la soldadura fuerte.

Factores clave más allá de la resistencia pura

Aunque la soldadura fuerte es más resistente, la mejor opción depende de la aplicación específica. Varios otros factores son críticos a considerar.

Temperatura de funcionamiento

La resistencia de una unión solo es útil si puede sobrevivir a su entorno operativo. Una unión soldada fuerte retiene su resistencia a temperaturas mucho más altas que una soldada blanda.

Una unión soldada blanda fallará rápidamente si la temperatura de servicio se acerca al bajo punto de fusión de la soldadura.

Complejidad y apariencia de la pieza

Las técnicas de soldadura fuerte, como la soldadura fuerte al vacío, pueden producir uniones extremadamente limpias y libres de oxidación. Este proceso es ideal para ensamblajes complejos y proporciona una excelente consistencia de pieza a pieza, lo cual es crucial en industrias como la automotriz y los sistemas HVAC.

Compatibilidad del material base

La soldadura fuerte es excepcionalmente versátil y se puede utilizar para unir una amplia variedad de metales diferentes, como acero con cobre o acero inoxidable con latón. La soldadura blanda suele estar más limitada a metales como el cobre, el latón y los componentes estañados.

Comprendiendo las compensaciones

Elegir el método más fuerte no siempre es la decisión correcta. Cada proceso conlleva importantes compensaciones que pueden hacerlo inadecuado para una tarea determinada.

La desventaja de la soldadura fuerte: Calor y habilidad

Las altas temperaturas requeridas para la soldadura fuerte son su mayor fortaleza y su mayor inconveniente. Este calor puede dañar fácilmente los componentes sensibles cercanos, como la electrónica o los sellos.

Además, el calor puede alterar el temple o el tratamiento térmico de los metales base, debilitando potencialmente las propias piezas si no se controla adecuadamente. La soldadura fuerte requiere más habilidad y equipos más sofisticados para ejecutarse correctamente.

La limitación de la soldadura blanda: Estrés mecánico

Las uniones soldadas blandas simplemente no están diseñadas para aplicaciones de alta tensión o estructurales. Su resistencia es órdenes de magnitud menor que la de una unión soldada fuerte o soldada por fusión.

También son más susceptibles a fallar por factores como la vibración, el impacto y los ciclos térmicos significativos. Para cualquier cosa que soporte carga, la soldadura blanda casi nunca es la opción adecuada.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por las demandas de ingeniería específicas de su proyecto. Equilibre la necesidad de resistencia con los riesgos de calor y complejidad.

- Si su enfoque principal es la máxima resistencia mecánica o el rendimiento a altas temperaturas: La soldadura fuerte es la elección correcta y necesaria, ya que crea una unión metalúrgica robusta.

- Si su enfoque principal es unir componentes electrónicos o líneas de agua de baja presión: La soldadura blanda proporciona suficiente resistencia a un menor costo y temperatura, protegiendo las piezas sensibles del daño por calor.

- Si su enfoque principal es una unión limpia y estructural entre metales diferentes: La soldadura fuerte ofrece una resistencia y compatibilidad superiores para crear uniones fuertes y permanentes entre materiales como el acero y el cobre.

- Si su enfoque principal es la facilidad de uso y el bajo costo para piezas no estructurales: La soldadura blanda es el proceso más accesible y tolerante, que requiere menos equipos y habilidades especializadas.

En última instancia, seleccionar el método correcto requiere una comprensión clara de la resistencia requerida de la unión, su entorno operativo y la sensibilidad térmica de sus materiales.

Tabla resumen:

| Característica | Soldadura fuerte | Soldadura blanda |

|---|---|---|

| Resistencia de la unión | Alta (Unión metalúrgica) | Baja (Adhesión superficial) |

| Temperatura del proceso | > 450°C (840°F) | < 450°C (840°F) |

| Ideal para | Estructural, alta temperatura, metales diferentes | Electrónica, sellos de baja tensión |

| Impacto del calor en las piezas | Alto (Riesgo de deformación/pérdida de temple) | Bajo (Seguro para componentes sensibles) |

¿Necesita una unión duradera y de alta resistencia para su proyecto?

Elegir entre soldadura fuerte y soldadura blanda es fundamental para el rendimiento y la longevidad de sus ensamblajes. Los expertos de KINTEK se especializan en proporcionar el equipo y los consumibles adecuados para ambos procesos, asegurando que su laboratorio o línea de producción logre uniones perfectas y confiables en todo momento.

Le ayudamos a:

- Seleccionar el método de unión óptimo para sus materiales específicos y requisitos de rendimiento.

- Obtener aleaciones y soldaduras fiables que garanticen resultados consistentes y de alta calidad.

- Acceder al equipo adecuado para procesos limpios y controlados como la soldadura fuerte al vacío.

No comprometa la integridad de la unión. Deje que la experiencia de KINTEK en equipos y consumibles de laboratorio fortalezca su trabajo. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura