Como regla general, la soldadura crea la unión más fuerte de los tres métodos. Esto se debe a que la soldadura es un proceso de fabricación que funde y fusiona los metales base, a menudo con un material de relleno, para formar una pieza única y sólida. En contraste, tanto la soldadura fuerte como la soldadura blanda unen materiales fundiendo un metal de relleno entre ellos sin fundir los metales base.

La clave es que la "resistencia" no es una propiedad única. Si bien la soldadura ofrece la mayor resistencia a la tracción y al cizallamiento absoluta, la soldadura fuerte proporciona una integridad de unión superior cuando se trabaja con metales diferentes o cuando se necesita evitar el alto calor y la posible distorsión causada por la soldadura.

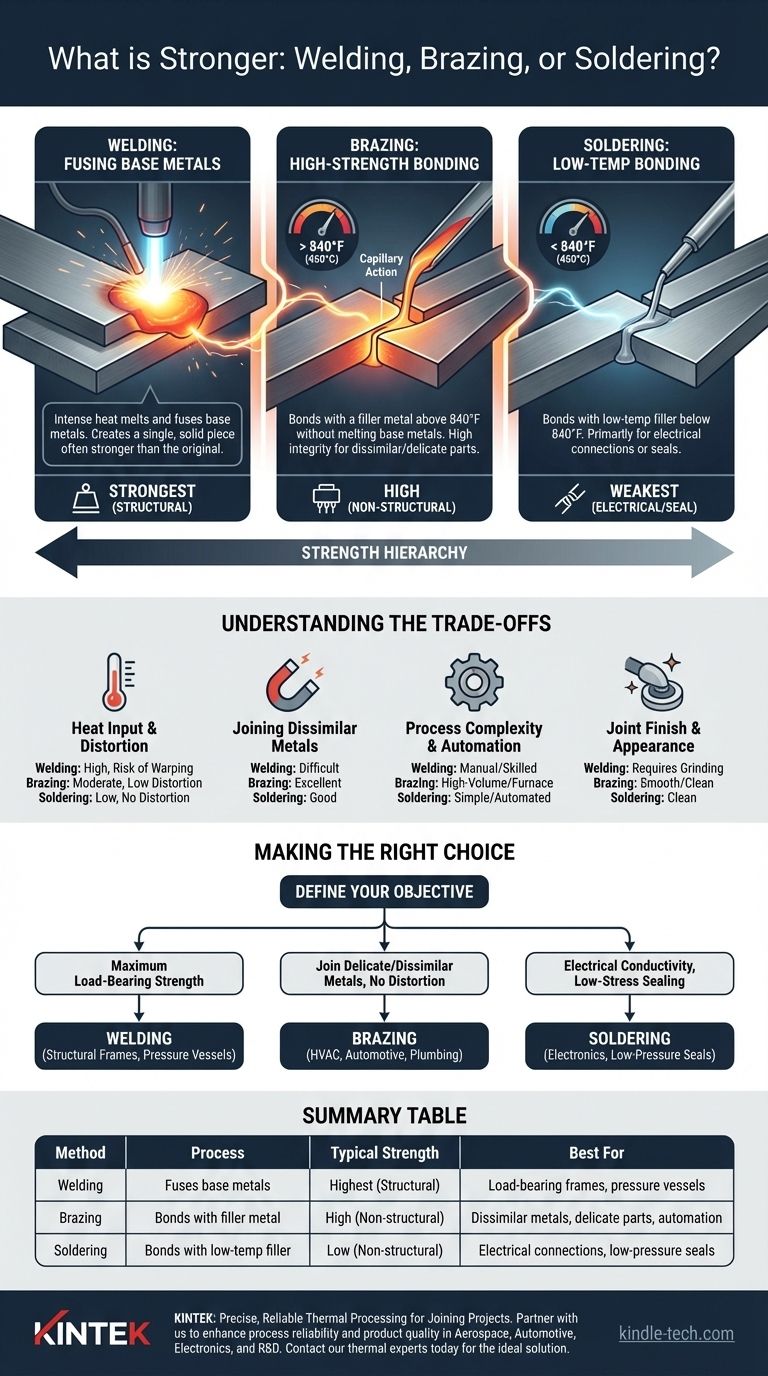

Comprendiendo la diferencia fundamental: Fusión vs. Unión

La fuente de resistencia de cada método proviene de su mecanismo central. Comprender esta diferencia es clave para elegir el proceso adecuado para su aplicación.

Soldadura: Fusión de metales base

La soldadura funciona aplicando calor intenso directamente a los materiales base, lo que hace que se fundan y formen un charco de metal fundido. A menudo se añade un material de relleno a este charco para crear una conexión robusta.

A medida que el charco se enfría y solidifica, los materiales base y el relleno se fusionan metalúrgicamente en una pieza única y continua. Esto crea una unión homogénea que puede ser tan fuerte como, o incluso más fuerte que, los metales base originales.

Soldadura fuerte y soldadura blanda: Unión con un relleno

La soldadura fuerte y la soldadura blanda son fundamentalmente procesos adhesivos. Utilizan un metal de relleno con un punto de fusión más bajo que los materiales base que se van a unir.

Este relleno se calienta hasta que se vuelve líquido y es arrastrado hacia el espacio ajustado entre las piezas mediante acción capilar. Luego se solidifica, creando una unión fuerte que mantiene los componentes unidos sin fundirlos nunca. La única diferencia es la temperatura: la soldadura fuerte se realiza por encima de 450 °C (840 °F), mientras que la soldadura blanda ocurre por debajo de este punto.

Una comparación directa de la resistencia de la unión

Si bien el contexto lo es todo, existe una jerarquía de resistencia directa entre estos tres métodos.

1. Soldadura: La conexión más fuerte

Debido a la fusión de los metales base, una soldadura correctamente ejecutada es la opción más fuerte indiscutible. Es el estándar para fabricar estructuras, recipientes a presión y cualquier aplicación donde la unión deba soportar cargas significativas.

El punto débil en un conjunto soldado a menudo no es la soldadura en sí, sino la zona afectada por el calor (ZAC), el área del metal base que rodea la soldadura que fue alterada, pero no fundida, por el calor.

2. Soldadura fuerte: Unión de alta resistencia

La soldadura fuerte produce una unión significativamente más fuerte que la soldadura blanda y es suficiente para una amplia gama de aplicaciones de ingeniería. Si bien una unión soldada fuerte no suele ser tan fuerte como el metal base, su resistencia es sustancial.

La resistencia proviene tanto de las propiedades adhesivas de la aleación de relleno como de la gran superficie creada por la acción capilar. La soldadura fuerte es común en sistemas de HVAC, automotrices y de fontanería donde se requiere una alta integridad de la unión.

3. Soldadura blanda: La más débil de las tres

La soldadura blanda crea la unión más débil y no está destinada a aplicaciones estructurales o que soporten carga. Su propósito principal es formar una conexión eléctrica o un sello de baja presión.

Los metales de relleno blandos y de baja temperatura utilizados en la soldadura blanda están diseñados para la conductividad y la facilidad de uso, no para la resistencia mecánica.

Comprendiendo las compensaciones: Por qué "más fuerte" no siempre es "mejor"

Elegir un método de unión basándose únicamente en la resistencia absoluta es un error común. El método "mejor" es el que mejor gestiona las compensaciones para un objetivo específico.

Aporte de calor y distorsión

La soldadura introduce una inmensa cantidad de calor localizado, que puede fácilmente deformar, distorsionar o agrietar componentes delgados o delicados. Las temperaturas más bajas de la soldadura fuerte y la soldadura blanda las hacen ideales para unir piezas donde la estabilidad dimensional es crítica.

Unión de metales diferentes

La soldadura fuerte sobresale en la unión de metales diferentes, como cobre con acero o aluminio con latón. Dado que los metales base no se funden, no hay riesgo de crear aleaciones frágiles e incompatibles. Soldar metales diferentes es un proceso altamente complejo que a menudo es imposible.

Complejidad del proceso y automatización

La soldadura fuerte se puede realizar en un horno, lo que la hace muy adecuada para la producción de alto volumen y la automatización. La soldadura a menudo requiere una mano de obra manual más directa y calificada para cada unión, lo que puede ser más lento y costoso a escala.

Acabado y apariencia de la unión

Las uniones soldadas fuertes son naturalmente lisas y limpias, a menudo sin requerir un acabado secundario. Las uniones soldadas, por el contrario, con frecuencia tienen salpicaduras y un cordón irregular que debe ser esmerilado, lo que añade un paso adicional al proceso de fabricación.

Tomando la decisión correcta para su objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la máxima resistencia a la carga: La soldadura es la opción inigualable para crear uniones estructurales que son tan fuertes como los metales base.

- Si su enfoque principal es unir metales delicados, delgados o diferentes sin distorsión: La soldadura fuerte ofrece un equilibrio superior de alta resistencia y bajo aporte de calor, creando uniones limpias y fiables.

- Si su enfoque principal es la conductividad eléctrica o el sellado de baja tensión: La soldadura blanda es el método correcto y rentable diseñado específicamente para estas aplicaciones no estructurales.

Elegir el método correcto requiere hacer coincidir las propiedades de la unión —no solo su resistencia absoluta— con las demandas únicas de su proyecto.

Tabla resumen:

| Método | Proceso | Resistencia típica | Mejor para |

|---|---|---|---|

| Soldadura | Funde metales base | Más alta (Estructural) | Estructuras que soportan carga, recipientes a presión |

| Soldadura fuerte | Une con metal de relleno | Alta (No estructural) | Metales diferentes, piezas delicadas, automatización |

| Soldadura blanda | Une con relleno de baja temperatura | Baja (No estructural) | Conexiones eléctricas, sellos de baja presión |

¿Necesita un procesamiento térmico preciso y fiable para sus proyectos de unión de materiales?

Ya sea que esté desarrollando ciclos de soldadura fuerte para ensamblajes complejos o requiera un tratamiento térmico consistente para componentes soldados, los hornos y estufas de laboratorio avanzados de KINTEK ofrecen el control de temperatura uniforme esencial para el éxito.

Servimos a industrias donde la integridad de la unión es crítica, incluyendo:

- Aeroespacial y Automotriz: Para soldadura fuerte y tratamiento térmico de componentes de alto rendimiento.

- Fabricación de Electrónica: Para procesos precisos de soldadura blanda y recocido.

- Investigación y Desarrollo: Para la creación de prototipos y pruebas de nuevas técnicas y materiales de unión.

Asóciese con KINTEK para mejorar la fiabilidad de su proceso y la calidad de su producto. Nuestro equipo está diseñado para la precisión y la durabilidad, ayudándole a lograr resultados más fuertes y consistentes.

Contacte hoy mismo a nuestros expertos en térmica para discutir su aplicación específica y encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es la temperatura de una prensa isostática en caliente? Logre una densificación óptima para sus materiales

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Para qué se utiliza el prensado isostático en caliente? Lograr la máxima integridad del material

- ¿Cuál es la temperatura del prensado isostático en caliente? Logre la densidad total para componentes críticos