En resumen, la principal ventaja del sputtering sobre la evaporación es la calidad superior de la película delgada resultante. El sputtering produce películas con una adhesión significativamente mejor, mayor densidad y un control más preciso de la uniformidad y el espesor. Esto lo convierte en el método preferido cuando las propiedades físicas y la durabilidad del recubrimiento son más críticas que la velocidad de deposición.

Aunque la evaporación térmica suele ser más rápida, el sputtering se elige por su capacidad para crear películas delgadas de mayor calidad, más robustas y más uniformes. La decisión depende de si su prioridad es la velocidad de fabricación o el rendimiento final de la película.

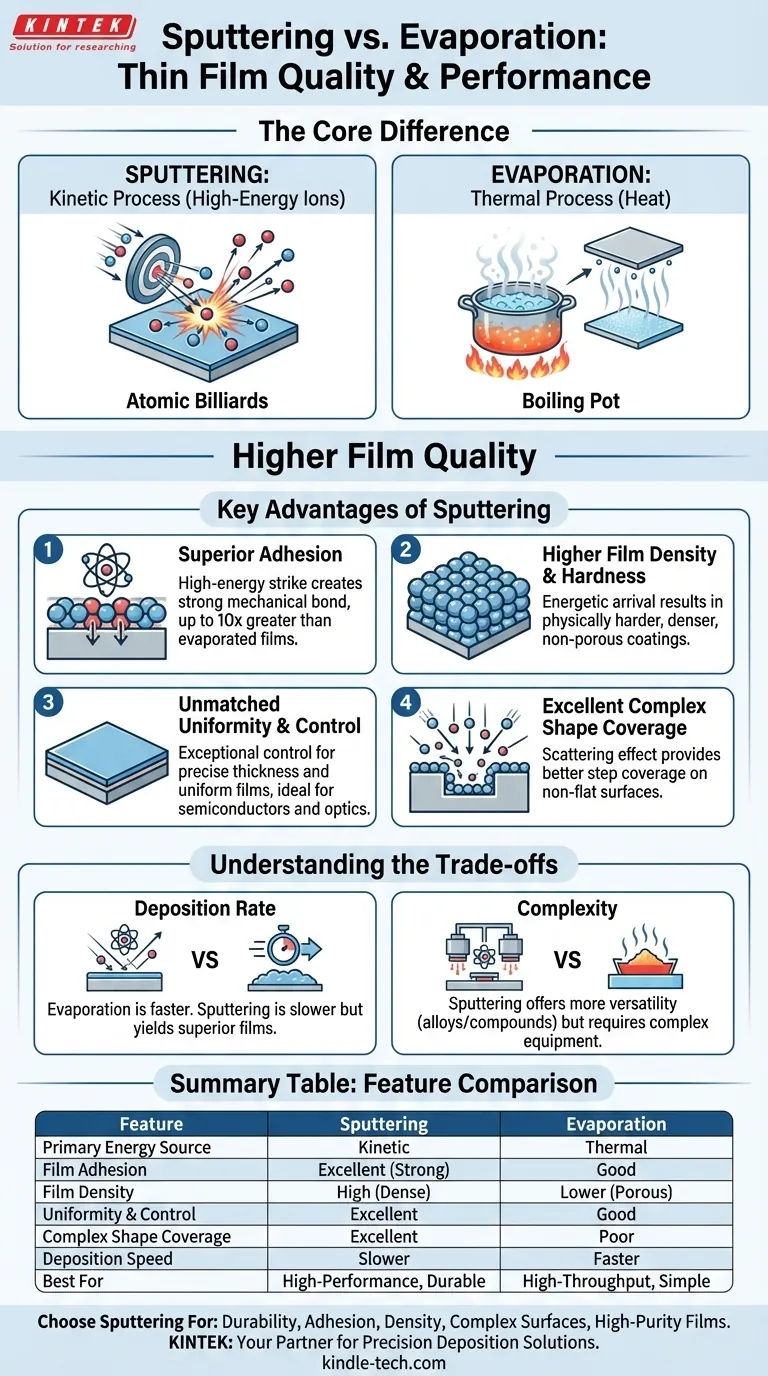

La Diferencia Fundamental: Energía Cinética vs. Térmica

Para comprender las ventajas, primero debe captar la diferencia fundamental en cómo cada proceso deposita material sobre un sustrato.

Cómo Funciona el Sputtering: Un Juego de Billar

El sputtering es un proceso cinético. Imagine un juego de billar atómico. Iones de alta energía (típicamente argón) se aceleran dentro de un plasma y se disparan contra un material objetivo.

Esta colisión expulsa físicamente átomos del objetivo. Estos átomos eyectados viajan con alta energía cinética y se incrustan en el sustrato, formando una película densa y bien adherida.

Cómo Funciona la Evaporación: Hervir una Olla

La evaporación es un proceso térmico. Funciona calentando un material fuente en una cámara de vacío hasta que comienza a hervir y vaporizarse.

Este vapor luego asciende y se condensa en el sustrato más frío, de manera similar a como el vapor se condensa en una tapa fría. Los átomos llegan con energía térmica relativamente baja.

Ventajas Clave del Sputtering Explicadas

La alta energía de los átomos pulverizados se traduce directamente en mejoras significativas en la calidad de la película.

Adhesión Superior de la Película

Debido a que las partículas pulverizadas golpean el sustrato con alta energía, pueden implantarse ligeramente en la superficie. Esto crea un enlace mecánico mucho más fuerte.

La fuerza de adhesión de una película pulverizada puede ser diez veces mayor que la de una película evaporada, lo que resulta en un recubrimiento mucho más duradero y de mayor duración.

Mayor Densidad y Dureza de la Película

La llegada energética de los átomos pulverizados ayuda a formar una película densa y no porosa, estrechamente empaquetada. Esto da como resultado recubrimientos que son físicamente más duros y densos.

Las películas evaporadas, formadas por átomos de menor energía, son a menudo más porosas y menos robustas en comparación.

Uniformidad y Control de Espesor Inigualables

El sputtering permite un control excepcional sobre el proceso de deposición. Al gestionar con precisión el plasma y el objetivo, se pueden lograr películas altamente uniformes sobre áreas grandes.

Esto hace que el sputtering sea ideal para aplicaciones como la fabricación de semiconductores y los recubrimientos ópticos, donde incluso las variaciones mínimas en el espesor pueden comprometer el rendimiento.

Excelente Cobertura de Formas Complejas

En el sputtering, los átomos eyectados pueden colisionar con moléculas de gas en la cámara, lo que hace que lleguen al sustrato desde múltiples ángulos.

Este efecto de dispersión proporciona una mejor "cobertura de escalones", lo que significa que la película puede recubrir de manera más efectiva superficies complejas y no planas con trincheras o escalones. La evaporación es un proceso de línea de visión, que tiene dificultades para recubrir áreas sombreadas.

Comprender las Compensaciones

El sputtering no es la opción superior para todas las situaciones. Su principal inconveniente es la velocidad.

Tasa de Deposición

La evaporación térmica es casi siempre significativamente más rápida que el sputtering. El proceso de hervir un material puede producir un gran volumen de vapor muy rápidamente.

Si su objetivo es aplicar rápidamente un recubrimiento simple donde la calidad final de la película es secundaria, la evaporación suele ser la opción más eficiente.

Complejidad del Material y del Proceso

El sputtering se puede utilizar para una gran variedad de materiales, incluidas aleaciones y compuestos, con excelentes resultados. Sin embargo, el proceso en sí es más complejo y requiere fuentes de alimentación sofisticadas, gestión de gases y campos magnéticos.

Los sistemas de evaporación son generalmente más simples en diseño y operación. Sin embargo, el sputtering ofrece mayor versatilidad en el color y la apariencia de la película al modular el proceso, mientras que la evaporación se limita al color real del material fuente.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por el objetivo final de su película delgada.

- Si su enfoque principal es la durabilidad, adhesión y densidad de la película: Elija sputtering. Su proceso de deposición de alta energía crea un recubrimiento mecánicamente superior.

- Si su enfoque principal es la deposición de alta velocidad o la rentabilidad para películas simples: Elija evaporación. Su mayor tasa de deposición lo hace ideal para la fabricación de alto rendimiento.

- Si su enfoque principal es recubrir una superficie compleja con características no planas: Elija sputtering. Su efecto de dispersión garantiza una cobertura mejor y más uniforme.

- Si su enfoque principal es crear una película óptica o electrónica de alta pureza: Elija sputtering. Proporciona el control preciso del espesor y la uniformidad requeridos para estas aplicaciones exigentes.

En última instancia, seleccionar el método de deposición correcto requiere una comprensión clara de la compensación entre la velocidad de la evaporación y la calidad del sputtering.

Tabla Resumen:

| Característica | Sputtering | Evaporación |

|---|---|---|

| Fuente de Energía Principal | Cinética (Iones de Alta Energía) | Térmica (Calor) |

| Adhesión de la Película | Excelente (Muy Fuerte) | Buena |

| Densidad de la Película | Alta (Densa, No Porosa) | Menor (Más Porosa) |

| Uniformidad y Control | Excelente | Buena |

| Cobertura de Formas Complejas | Excelente (No en Línea de Visión) | Pobre (Línea de Visión) |

| Velocidad de Deposición | Más Lenta | Más Rápida |

| Mejor Para | Recubrimientos Duraderos y de Alto Rendimiento | Recubrimientos Simples de Alto Rendimiento |

¿Necesita una Película Delgada de Alta Calidad para su Proyecto?

Elegir entre sputtering y evaporación es fundamental para el éxito de su aplicación. La adhesión, densidad y uniformidad superiores de las películas pulverizadas las convierten en la opción ideal para sectores exigentes como los semiconductores, la óptica y la I+D avanzada.

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, satisfaciendo las exigentes necesidades de laboratorios de todo el mundo. Nuestra experiencia puede ayudarle a seleccionar la tecnología de deposición adecuada para lograr recubrimientos robustos y de alto rendimiento que cumplan con sus especificaciones.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para los desafíos de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores