En esencia, la evaporación por haz de electrones (e-beam) es una técnica de deposición física de vapor (PVD) que utiliza un haz de electrones enfocado y de alta energía para calentar un material fuente hasta el punto de vaporización. Este proceso tiene lugar en un entorno de alto vacío, lo que permite que el material vaporizado viaje en línea recta y se condense sobre un sustrato más frío, formando una película delgada altamente pura y uniforme.

El principio fundamental de la evaporación por haz de electrones es convertir la energía cinética de los electrones en energía térmica intensa. Esto permite la vaporización precisa y eficiente de una amplia gama de materiales, incluidos aquellos con puntos de fusión muy altos, sin contaminar la fuente.

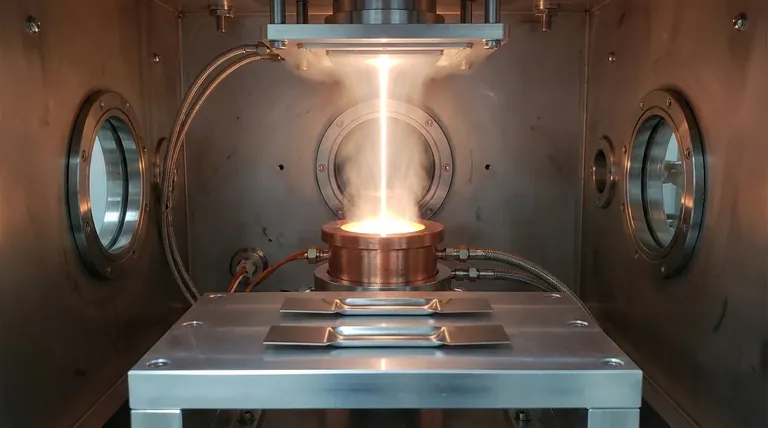

Un desglose paso a paso del proceso

Para comprender verdaderamente la evaporación por haz de electrones, debemos observar las cuatro etapas distintas que transforman un material sólido en un crisol en un recubrimiento preciso sobre un sustrato.

Paso 1: Generación de electrones

El proceso comienza en un cátodo calentado, típicamente un filamento hecho de un material robusto como el tungsteno. Este filamento se calienta a temperaturas extremas (a menudo más de 2000 °C), lo que hace que libere un alto flujo de electrones a través de un proceso llamado emisión termoiónica.

Paso 2: Aceleración y enfoque

Una vez liberados, estos electrones son acelerados por un campo de alto voltaje. Un sistema de potentes imanes actúa entonces como una lente, dando forma y enfocando los electrones acelerados en un haz estrecho y de alta energía.

Paso 3: Calentamiento localizado y evaporación

Este haz de electrones enfocado se dirige con precisión al material fuente contenido en un crisol. La inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica al impactar, lo que hace que un área muy pequeña y específica del material se caliente rápidamente y pase a la fase gaseosa, o vapor.

Paso 4: Deposición sobre el sustrato

Dentro de la cámara de vacío, los átomos o moléculas vaporizados viajan en línea recta y sin obstáculos. Cuando llegan al sustrato más frío (el objeto que se va a recubrir), se condensan de nuevo a un estado sólido, acumulando gradualmente una película delgada.

Los componentes críticos y sus funciones

La eficacia del proceso de haz de electrones depende de varios componentes clave que trabajan en conjunto dentro de un entorno controlado.

La fuente del haz de electrones

Este es el corazón del sistema, que comprende el filamento de tungsteno que emite electrones cuando se calienta y la fuente de alto voltaje que los acelera.

El sistema de enfoque magnético

Sin esto, los electrones se dispersarían aleatoriamente. El sistema magnético es crucial para concentrar la energía en un punto pequeño, lo que permite las altas temperaturas necesarias para vaporizar incluso materiales difíciles.

El crisol refrigerado por agua

El material fuente se encuentra en un crisol, o hogar, que está activamente refrigerado por agua. Esta es una característica de diseño crítica. Asegura que solo el material directamente golpeado por el haz de electrones se evapore, evitando que el crisol mismo se derrita y contamine la fuente.

La cámara de vacío

Todo el proceso debe ocurrir en una cámara de alto vacío. Esto tiene dos propósitos: evita que el filamento caliente se oxide y proporciona una trayectoria clara y "en línea de visión" para que el vapor viaje desde la fuente hasta el sustrato sin chocar con las moléculas de aire.

Comprendiendo las compensaciones

Aunque potente y preciso, la evaporación por haz de electrones no es una solución universal. Comprender sus limitaciones inherentes es clave para usarla de manera efectiva.

La limitación de la "línea de visión"

Debido a que el vapor viaja en línea recta desde la fuente hasta el sustrato, la evaporación por haz de electrones es poco adecuada para recubrir geometrías complejas o las superficies internas de los objetos. Solo las áreas con una línea de visión directa a la fuente serán recubiertas.

Complejidad y costo del equipo

La necesidad de fuentes de alimentación de alto voltaje, potentes lentes magnéticas, bombas de alto vacío y sofisticados sistemas de enfriamiento hace que los evaporadores de haz de electrones sean equipos complejos y costosos.

Ineficiencias y subproductos

Las interacciones de electrones de alta energía pueden producir emisiones de electrones secundarios y rayos X, lo que representa una pérdida de energía y puede dañar sustratos sensibles.

Degradación del filamento

El filamento fuente opera bajo condiciones extremas y se degradará con el tiempo. Esto puede llevar a tasas de evaporación inconsistentes y requiere mantenimiento y reemplazo periódicos.

Tomando la decisión correcta para su objetivo

La elección de la técnica de deposición adecuada depende completamente de sus requisitos de material, la geometría del sustrato y el presupuesto.

- Si su objetivo principal son películas de alta pureza o materiales de alto punto de fusión: La evaporación por haz de electrones es una excelente opción debido a su calentamiento preciso y localizado que evita la contaminación.

- Si su objetivo principal es recubrir superficies complejas y no planas: Debe considerar métodos alternativos como la pulverización catódica, que no tienen la misma dependencia de la línea de visión.

- Si su objetivo principal es la resistencia al desgaste o propiedades ópticas específicas en una superficie plana: Este proceso ofrece un control excepcional para adaptar las propiedades de la película para industrias desde la electrónica hasta la aeroespacial.

En última instancia, comprender el principio fundamental de la transferencia de energía le permite aprovechar las fortalezas de la evaporación por haz de electrones mientras respeta sus limitaciones.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | Energía cinética de los electrones convertida en energía térmica para la vaporización |

| Ventaja clave | Películas de alta pureza; puede depositar materiales de alto punto de fusión |

| Limitación principal | Proceso en línea de visión, inadecuado para geometrías 3D complejas |

| Ideal para | Aplicaciones que requieren recubrimientos precisos y puros en superficies planas |

¿Listo para aprovechar la evaporación por haz de electrones para sus necesidades de recubrimiento de alta pureza? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando las herramientas confiables y el soporte experto que su laboratorio requiere para lograr una deposición superior de películas delgadas. Ya sea que esté desarrollando electrónica de próxima generación o componentes aeroespaciales, nuestras soluciones están diseñadas para satisfacer sus requisitos precisos de materiales. ¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus procesos de deposición!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada