El catalizador "mejor" para la pirólisis de plásticos no es una única sustancia, sino una elección dictada por sus objetivos específicos. El catalizador óptimo depende totalmente del tipo de materia prima plástica que se procesa y de los productos químicos finales deseados. Sin embargo, para producir combustibles líquidos y productos químicos aromáticos de alto valor a partir de plásticos comunes como las poliolefinas, los catalizadores de zeolita ácidos, particularmente ZSM-5, son ampliamente reconocidos como el punto de referencia de la industria debido a su rendimiento y selectividad excepcionales.

El desafío central no es encontrar un único catalizador "mejor", sino hacer coincidir las propiedades específicas de un catalizador —como la acidez, el tamaño de poro y la estabilidad— con su flujo único de residuos plásticos y los resultados financieros objetivo.

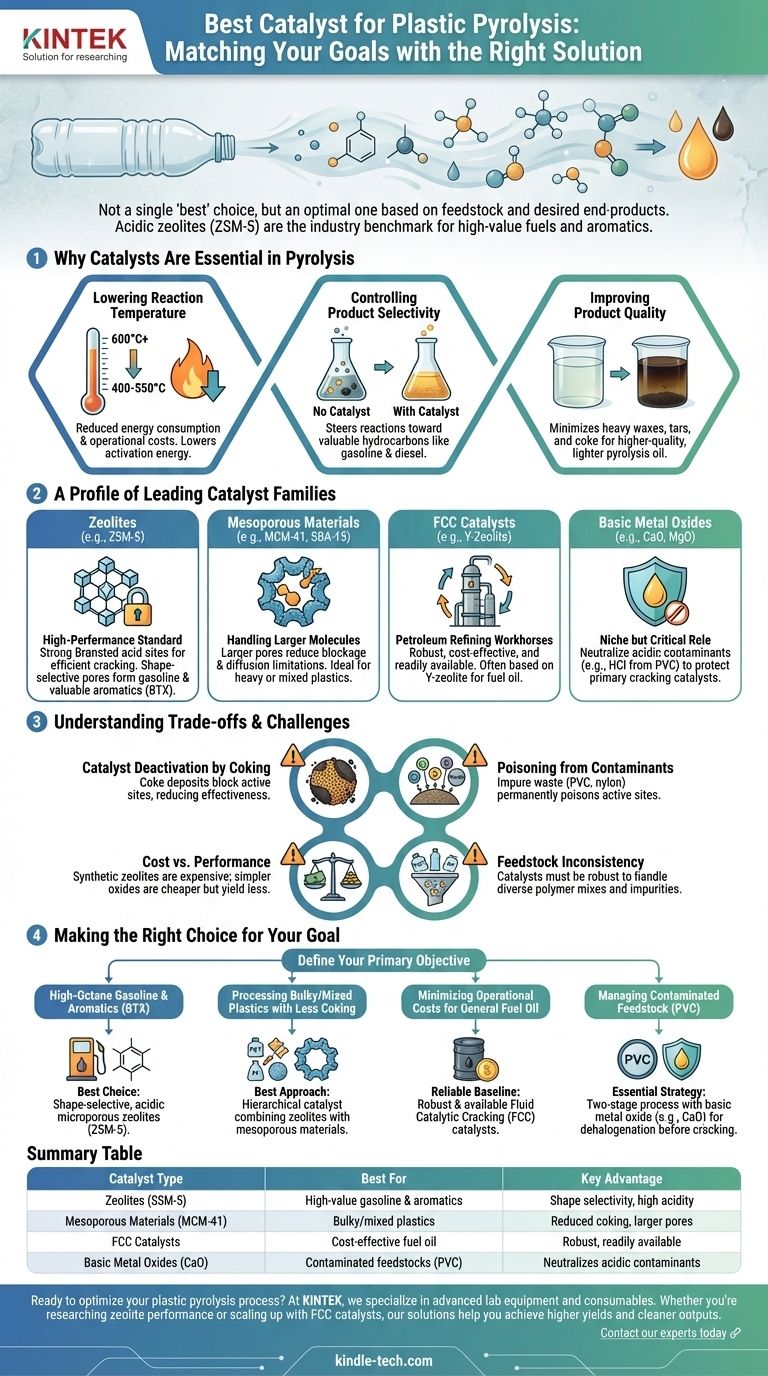

Por qué los catalizadores son esenciales en la pirólisis

La pirólisis catalítica representa un avance significativo con respecto a la pirólisis térmica por sí sola. La introducción de un catalizador transforma fundamentalmente el proceso, ofreciendo ventajas operativas y económicas críticas.

Reducción de la temperatura de reacción

Los catalizadores crean una vía de reacción alternativa con una energía de activación más baja. Esto permite que las complejas cadenas de polímeros en el plástico se descompongan a temperaturas significativamente más bajas (por ejemplo, 400-550 °C) en comparación con los procesos no catalíticos (a menudo >600 °C), lo que resulta en ahorros de energía sustanciales.

Control de la selectividad del producto

Sin un catalizador, la pirólisis produce una mezcla amplia y difícil de refinar de gases, líquidos (aceite de pirólisis) y coque sólido. Los catalizadores dirigen las reacciones químicas hacia productos específicos y más valiosos, como hidrocarburos en el rango de la gasolina o el diésel.

Mejora de la calidad del producto

Un catalizador bien elegido puede minimizar la formación de ceras pesadas, alquitranes y coque (residuo de carbono sólido) no deseados. Esto conduce a un aceite de pirólisis de mayor calidad y más ligero que es más fácil de mejorar y procesar posteriormente.

Un perfil de las principales familias de catalizadores

Diferentes familias de catalizadores ofrecen ventajas distintas basadas en su estructura y propiedades químicas. La elección entre ellos es una decisión de ingeniería fundamental.

Zeolitas: El estándar de alto rendimiento

Las zeolitas son aluminosilicatos cristalinos con una estructura microporosa altamente definida. Su eficacia se deriva de sus fuertes sitios ácidos de Brønsted, que son excepcionalmente eficientes para craquear cadenas de polímeros largas.

ZSM-5 es el ejemplo más prominente. Su sistema único de canales de poros interconectados (alrededor de 5,5 Å) proporciona selectividad de forma, lo que significa que forma preferentemente moléculas que pueden caber y difundirse fuera de sus poros, como hidrocarburos en el rango de la gasolina y aromáticos valiosos (benceno, tolueno, xileno).

Materiales mesoporosos: Manejo de moléculas más grandes

Aunque las zeolitas son muy eficaces, sus poros pequeños pueden bloquearse por moléculas de plástico voluminosas o depósitos de coque. Los materiales mesoporosos como MCM-41 y SBA-15 tienen diámetros de poro mucho más grandes (2-50 nm).

Estos materiales pueden albergar fragmentos de polímeros más grandes, lo que reduce las limitaciones de difusión y los hace más resistentes a la desactivación al procesar plásticos pesados o mixtos. A menudo se utilizan junto con zeolitas para crear un sistema jerárquico.

Catalizadores de craqueo catalítico fluido (FCC)

Estos son los caballos de batalla de la industria del refinado de petróleo, diseñados para craquear hidrocarburos de cadena larga en gasolina. Los catalizadores FCC comerciales son robustos, bien entendidos y, a menudo, se basan en zeolita Y.

Debido a que se producen a una escala masiva, los catalizadores FCC son una opción rentable y fácilmente disponible que se puede aplicar o adaptar directamente a la pirólisis de plásticos.

Óxidos metálicos básicos: Un papel de nicho pero crítico

Los óxidos metálicos económicos como el óxido de calcio (CaO) o el óxido de magnesio (MgO) desempeñan un papel diferente. No se utilizan principalmente para el craqueo, sino que son excelentes para neutralizar contaminantes ácidos.

Cuando se procesan plásticos como el PVC, que libera ácido clorhídrico (HCl) corrosivo, estos óxidos básicos se pueden utilizar en un paso de pretratamiento o mezclarse para capturar los contaminantes y proteger el catalizador de craqueo primario de ser envenenado.

Comprensión de las compensaciones y los desafíos

Ningún catalizador es una solución perfecta. Un diseño eficaz requiere reconocer y mitigar varios desafíos operativos clave.

Desactivación del catalizador por coquización

El problema más común es la formación de coque —un depósito carbonoso— en la superficie del catalizador y dentro de sus poros. Este depósito bloquea físicamente los sitios activos donde ocurren las reacciones, reduciendo rápidamente la eficacia del catalizador con el tiempo.

Envenenamiento por contaminantes

Los residuos plásticos del mundo real nunca son puros. Contaminantes como el cloro (del PVC), el nitrógeno (del nailon), el azufre y varios metales pueden unirse químicamente a los sitios activos del catalizador, envenenándolos y desactivándolos permanentemente.

Costo frente a rendimiento

Existe una compensación directa entre el costo del catalizador y el rendimiento. Las zeolitas sintéticas altamente diseñadas pueden ser caras, mientras que las sílice-alúminas amorfas más simples u óxidos metálicos básicos son más baratos, pero pueden ofrecer rendimientos más bajos de los productos más valiosos.

Inconsistencia de la materia prima

La naturaleza variable de los residuos plásticos municipales significa que un catalizador debe ser lo suficientemente robusto para manejar una mezcla de tipos de polímeros e impurezas. Un catalizador optimizado para polietileno puro puede funcionar mal con una corriente contaminada con PET.

Tomar la decisión correcta para su objetivo

Seleccionar el mejor catalizador comienza por definir su objetivo principal. Diferentes objetivos exigen diferentes estrategias catalíticas.

- Si su enfoque principal son la gasolina de alto octanaje y los aromáticos (BTX): Las zeolitas microporosas, selectivas en forma y altamente ácidas, como ZSM-5, son la mejor opción indiscutible para esta aplicación.

- Si su enfoque principal es procesar plásticos voluminosos o mixtos con menos coquización: Un catalizador jerárquico que combine la actividad de las zeolitas con la transferencia de masa superior de los materiales mesoporosos es el enfoque más eficaz.

- Si su enfoque principal es minimizar los costos operativos para la producción general de aceite combustible: Los catalizadores de craqueo catalítico fluido (FCC) comerciales y robustos proporcionan una línea de base fiable y rentable.

- Si su enfoque principal es gestionar materias primas contaminadas que contienen PVC: Es esencial un proceso de dos etapas que utilice un óxido metálico básico (como CaO) para la deshalogenación seguido de un catalizador de craqueo para garantizar la longevidad del sistema.

En última instancia, el proceso de pirólisis más eficaz se basa en una comprensión clara de sus objetivos y una estrategia de catalizador adaptada para cumplirlos.

Tabla de resumen:

| Tipo de catalizador | Mejor para | Ventaja clave |

|---|---|---|

| Zeolitas (p. ej., ZSM-5) | Gasolina y aromáticos de alto valor | Selectividad de forma, alta acidez |

| Materiales mesoporosos (p. ej., MCM-41) | Plásticos voluminosos/mixtos | Menor coquización, poros más grandes |

| Catalizadores FCC | Aceite combustible rentable | Robusto, fácilmente disponible |

| Óxidos metálicos básicos (p. ej., CaO) | Materias primas contaminadas (p. ej., PVC) | Neutraliza contaminantes ácidos |

¿Listo para optimizar su proceso de pirólisis de plásticos? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de pirólisis catalítica. Ya sea que esté investigando el rendimiento de las zeolitas o escalando con catalizadores FCC, nuestras soluciones le ayudan a lograr mayores rendimientos y productos más limpios. Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar la innovación de su laboratorio en la conversión de residuos en energía.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

- Sonda tipo bomba para el proceso de producción de acería

La gente también pregunta

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las aplicaciones específicas del PTFE en sistemas de flujo en tapones por lotes pequeños? Mejora la pureza de tus reacciones microfluídicas

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo