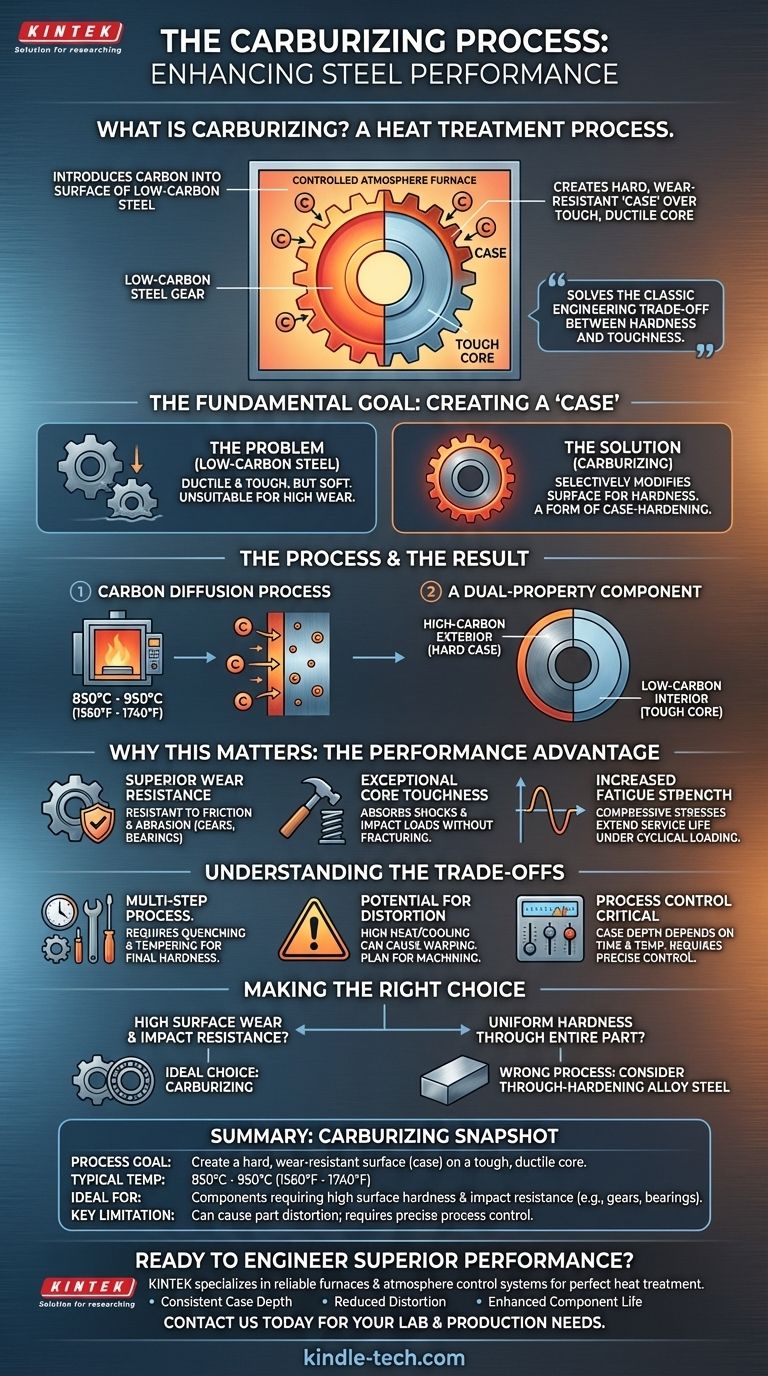

La carburación es un proceso de tratamiento térmico que introduce carbono en la superficie del acero de bajo carbono. Al calentar el metal en un ambiente rico en carbono, se crea una capa externa, o "capa superficial", que es significativamente más dura y resistente al desgaste que el interior tenaz y dúctil del material.

La carburación no se trata simplemente de hacer que el acero sea más duro; se trata de crear un material compuesto a partir de una sola pieza. Resuelve el clásico dilema de ingeniería entre dureza y tenacidad al proporcionar una superficie resistente al desgaste y, al mismo tiempo, preservar un núcleo que absorbe los golpes y es resistente a las fracturas.

El objetivo fundamental: crear una "capa superficial"

El objetivo principal de la carburación es modificar selectivamente las propiedades del acero, creando una capa superficial dura y duradera conocida como capa superficial sobre un núcleo más blando. Esta es una forma de endurecimiento superficial.

El problema con el acero de bajo carbono

Los aceros de bajo carbono son valorados por su ductilidad, tenacidad y bajo costo. Sin embargo, su blandura inherente los hace inadecuados para aplicaciones que implican un alto desgaste superficial o fricción.

El proceso de difusión de carbono

La carburación resuelve esto calentando la pieza de acero de bajo carbono a una temperatura alta, típicamente entre 850 °C y 950 °C (1560 °F a 1740 °F), mientras está en contacto con un material rico en carbono. A esta temperatura, los átomos de carbono del ambiente circundante se difunden en la capa superficial del acero.

El resultado: un componente de doble propiedad

El proceso no cambia el núcleo de bajo carbono. Solo enriquece la superficie, creando una pieza con un exterior de acero de alto carbono y un interior de acero de bajo carbono, combinando las cualidades más deseables de ambos.

Por qué esto importa: la ventaja de rendimiento

Esta estructura de doble propiedad ofrece importantes beneficios de rendimiento que son imposibles de lograr con un material uniforme o "endurecido en toda su masa".

Resistencia superior al desgaste y a la abrasión

La capa superficial de alto carbono se puede templar para lograr niveles de dureza muy altos. Esto hace que los componentes carburados, como engranajes y cojinetes, sean excepcionalmente resistentes a la fricción y al desgaste abrasivo.

Tenacidad excepcional del núcleo

Mientras que la superficie es dura y frágil, el núcleo de bajo carbono permanece tenaz y dúctil. Esto permite que el componente absorba golpes repentinos y cargas de impacto sin fracturarse, un modo de falla común para las piezas que son duras en toda su masa.

Mayor resistencia a la fatiga

El endurecimiento de la capa superficial crea tensiones residuales de compresión en la superficie. Estas tensiones ayudan a contrarrestar las fuerzas de tracción que conducen al inicio de grietas por fatiga, extendiendo significativamente la vida útil del componente bajo cargas cíclicas.

Comprender las compensaciones

La carburación es un proceso potente, pero no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Un proceso de varios pasos

La carburación solo añade carbono; no hace que la pieza sea inherentemente dura. El componente debe someterse a un ciclo posterior de temple (enfriamiento rápido) y revenido para desarrollar la dureza final de la capa superficial y refinar las propiedades del núcleo.

Potencial de distorsión

Las altas temperaturas y el enfriamiento rápido involucrados pueden hacer que la pieza se deforme o cambie de dimensiones. Los proyectos que requieren tolerancias ajustadas a menudo necesitan tener en cuenta las operaciones de rectificado o mecanizado final después del tratamiento térmico.

El control del proceso es crítico

La profundidad de la capa de carbono es una función directa del tiempo y la temperatura. Lograr una profundidad de capa consistente y correcta requiere un control preciso sobre la atmósfera del horno y los parámetros del ciclo, lo que lo convierte en un proceso más complejo que el simple endurecimiento.

Tomar la decisión correcta para su aplicación

Utilice los requisitos de rendimiento final del componente para guiar su decisión.

- Si su enfoque principal es el alto desgaste superficial combinado con la resistencia al impacto: La carburación es una opción ideal para piezas como engranajes, árboles de levas y cojinetes que deben soportar la fricción mientras absorben golpes.

- Si su componente requiere una dureza uniforme en toda su sección transversal: La carburación es el proceso incorrecto; considere usar un acero aleado de mayor carbono y endurecimiento en toda su masa.

- Si su diseño prioriza la estabilidad dimensional por encima de todo: Tenga en cuenta que la carburación y el temple pueden causar distorsión, y planifique el acabado posterior al tratamiento o explore tratamientos superficiales alternativos como la nitruración.

En última instancia, seleccionar la carburación es una decisión estratégica para diseñar un componente con dos personalidades distintas y de alto rendimiento en una sola pieza de acero.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo del proceso | Crear una superficie dura y resistente al desgaste (capa superficial) sobre un núcleo tenaz y dúctil. |

| Temperatura típica | 850 °C - 950 °C (1560 °F - 1740 °F) |

| Ideal para | Componentes que requieren alta dureza superficial y resistencia al impacto (p. ej., engranajes, cojinetes). |

| Limitación clave | Puede causar distorsión de la pieza; requiere un control preciso del proceso. |

¿Listo para incorporar un rendimiento superior a sus componentes?

El proceso de carburación es una ciencia precisa que exige el equipo adecuado para obtener resultados consistentes y de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los hornos confiables y los sistemas de control de atmósfera que necesita para perfeccionar sus procesos de tratamiento térmico.

Permítanos ayudarle a lograr:

- Profundidad de capa consistente: Control preciso de la temperatura y la atmósfera para resultados uniformes.

- Distorsión reducida: Equipo diseñado para una gestión térmica óptima.

- Vida útil mejorada del componente: Produzca piezas con una resistencia excepcional al desgaste y a la fatiga.

Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y producción. #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio de alta temperatura en el estudio del orden atómico de los polvos de Fe-Al? Lograr LRO

- ¿Cuál es el rango de sinterización? Domine la Ventana de Temperatura para un Rendimiento Óptimo del Material

- ¿Cuál es el propósito de un horno de secado al vacío de laboratorio en el posprocesamiento de catalizadores y productos de reacción?

- ¿Qué papel juega un horno de laboratorio durante la fase de curado de los recubrimientos NIPU? Asegura un entrecruzamiento superior

- ¿Cuál es la función de un horno de sinterización? Transformar polvos en piezas sólidas de alto rendimiento

- ¿Cuál es el mecanismo de funcionamiento de un reactor de pirólisis anóxica? Clave para la producción de hidrógeno verde

- ¿El recocido hace que el acero sea más fuerte? Descubra el verdadero propósito de este tratamiento térmico

- ¿Cuál es la diferencia entre un horno de vacío y un horno de gas inerte? Elija el proceso de tratamiento térmico adecuado