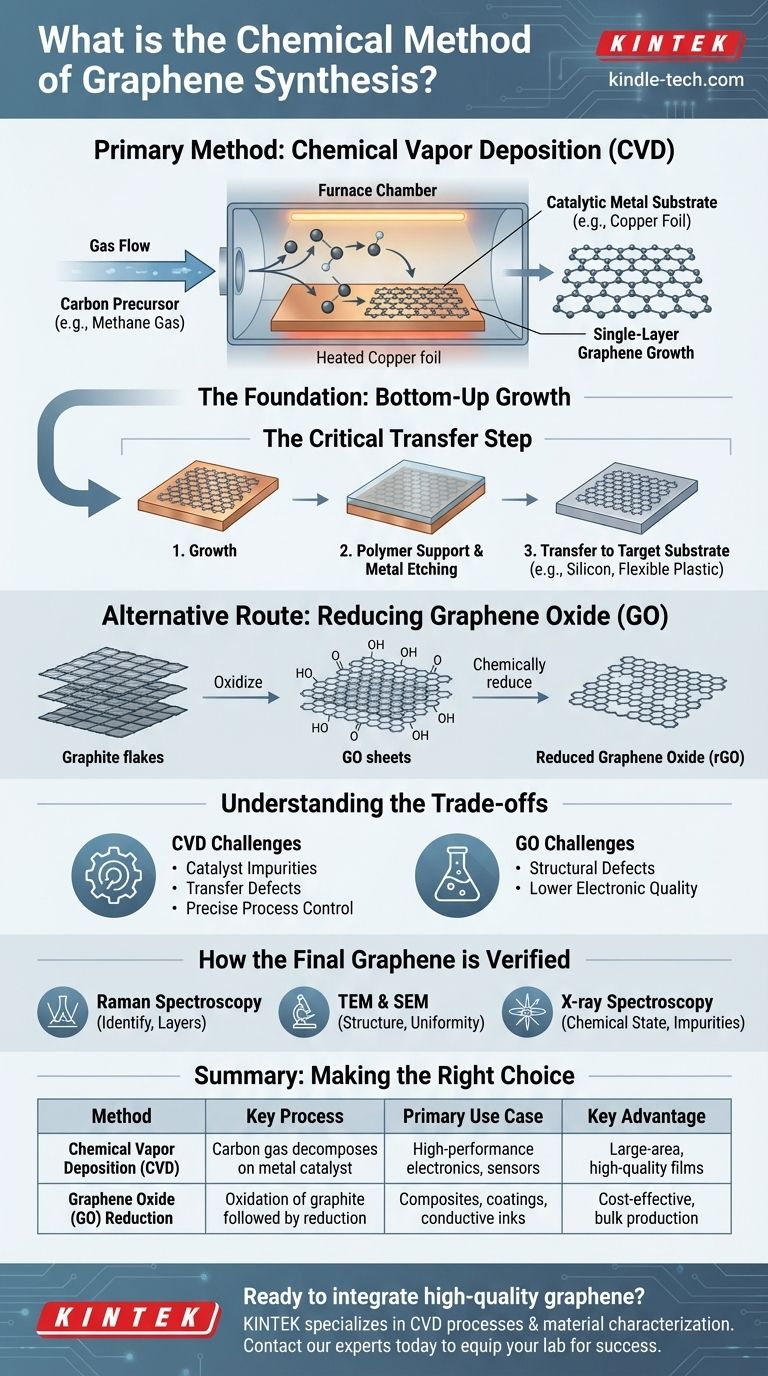

El principal método químico para sintetizar grafeno de alta calidad y gran superficie es la Deposición Química de Vapor (CVD). Esta técnica "de abajo hacia arriba" implica la introducción de un gas que contiene carbono, como el metano, en una cámara de alta temperatura donde se descompone sobre un sustrato metálico catalítico, típicamente lámina de cobre. Los átomos de carbono luego se reensamblan en una capa continua de grafeno de un solo átomo a través de la superficie del sustrato. Otra ruta química importante implica la reducción del óxido de grafeno.

Aunque la exfoliación mecánica produce las escamas de grafeno de mayor calidad, no es escalable. Los métodos de síntesis química, particularmente la CVD, son la vía más viable para producir las láminas de grafeno grandes y uniformes necesarias para aplicaciones electrónicas e industriales comerciales.

La base de la síntesis química: crecimiento de abajo hacia arriba

La síntesis química es fundamentalmente un enfoque "de abajo hacia arriba". En lugar de tallar una pequeña pieza de un bloque más grande (como la exfoliación mecánica del grafito), se construye el grafeno átomo por átomo a partir de un precursor químico.

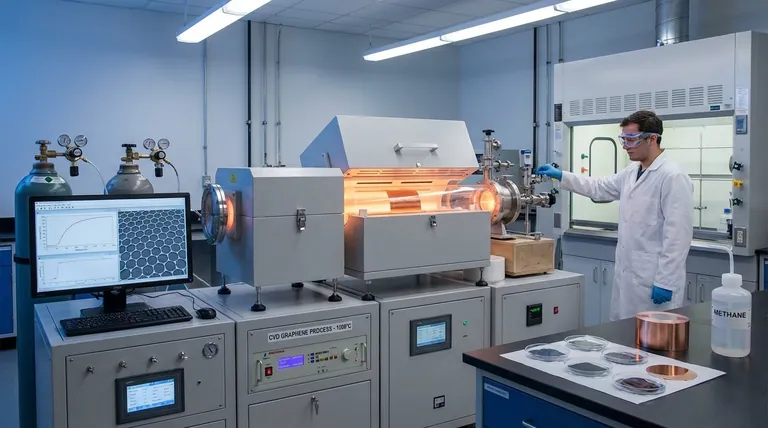

¿Qué es la deposición química de vapor (CVD)?

La CVD es un proceso que deposita un material sólido desde una fase gaseosa sobre un sustrato. Para el grafeno, esto significa que un gas fuente de carbono se calienta hasta que se descompone.

Estos átomos de carbono recién liberados luego se difunden y se organizan en una superficie metálica catalítica, formando la característica red hexagonal del grafeno. El proceso requiere un control preciso sobre la temperatura, el flujo de gas y la presión.

Los ingredientes clave: precursores y catalizadores

El éxito de la CVD depende enteramente de sus insumos.

La fuente de carbono más común, o precursor, es el gas metano debido a su estructura simple y descomposición limpia. Otras fuentes como el asfalto de petróleo son más baratas pero introducen más complejidad y posibles impurezas.

Un catalizador es esencial para facilitar la reacción a temperaturas más bajas. Las láminas de metal, como el cobre (Cu) y el níquel (Ni), se utilizan ampliamente tanto como catalizadores como sustrato de crecimiento. La elección del catalizador influye en la calidad y el número de capas de grafeno formadas.

El paso crítico de transferencia

Después del crecimiento, la lámina de grafeno se asienta sobre la lámina metálica. Para ser utilizada en cualquier aplicación, debe ser transferida a un sustrato objetivo, como silicio o plástico flexible.

Este delicado proceso típicamente implica recubrir el grafeno con un soporte polimérico, grabar el catalizador metálico y luego "estampar" la película de grafeno/polímero sobre el nuevo sustrato antes de disolver el soporte.

Una ruta química alternativa: reducción del óxido de grafeno (GO)

Otro método químico importante comienza con grafito económico. El grafito se oxida agresivamente para formar óxido de grafeno (GO), un material rico en grupos funcionales que contienen oxígeno.

Este GO se dispersa fácilmente en agua, formando láminas de una sola capa. Estas láminas luego se exponen a agentes reductores químicos que eliminan el oxígeno, produciendo óxido de grafeno reducido (rGO). Si bien este método es excelente para producir grandes cantidades de material similar al grafeno para compuestos y tintas, el rGO resultante a menudo tiene más defectos estructurales que el grafeno cultivado por CVD.

Entendiendo las compensaciones

Ningún método de síntesis es perfecto. Los enfoques químicos ofrecen escalabilidad pero conllevan desafíos inherentes que son críticos de comprender.

El desafío de la calidad y la pureza

Los catalizadores utilizados en la CVD, como el níquel o el hierro, a veces pueden dejar impurezas metálicas en la lámina de grafeno.

El proceso requerido para eliminar el catalizador después del crecimiento, o para transferir el grafeno a un nuevo sustrato, puede introducir rasgaduras, arrugas y otros defectos estructurales que comprometen sus excepcionales propiedades electrónicas y mecánicas.

La dificultad del control del proceso

La CVD no es una receta simple. Lograr una lámina uniforme de una sola capa sobre una gran área requiere un control meticuloso sobre la cinética del transporte de gas y la temperatura de reacción.

Incluso fluctuaciones menores pueden conducir al crecimiento de parches multicapa indeseables o a un aumento de defectos, lo que afecta el rendimiento y la consistencia del material final.

Cómo se verifica el grafeno final

Una vez sintetizado, el material debe ser analizado para confirmar su calidad. Varias técnicas son esenciales para la caracterización.

Identificación del grafeno: espectroscopia Raman

La espectroscopia Raman es el estándar de oro para identificar el grafeno y determinar el número de capas. Proporciona una huella espectral rápida y no destructiva que confirma la estructura del material.

Examen de estructura y defectos: TEM y SEM

La Microscopía Electrónica de Transmisión (TEM) y la Microscopía Electrónica de Barrido (SEM) proporcionan evidencia visual directa del grafeno. La TEM revela detalles finos de la red atómica, mientras que la SEM se utiliza para examinar la topografía de la superficie y la uniformidad de la película en áreas más grandes.

Confirmación del estado químico: espectroscopia de rayos X

La espectroscopia de rayos X se utiliza para caracterizar los estados químicos dentro de la muestra, ayudando a identificar cualquier impureza o grupo de oxígeno residual (especialmente importante para el rGO) que podría afectar el rendimiento.

Tomando la decisión correcta para su objetivo

El "mejor" método de síntesis química depende completamente de la aplicación prevista.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: la CVD es el método preferido porque produce películas de gran superficie y alta calidad con propiedades electrónicas superiores.

- Si su enfoque principal es la producción a granel para compuestos, recubrimientos o tintas: la reducción química del óxido de grafeno es más escalable y rentable para aplicaciones donde la estructura atómica perfecta es menos crítica que la cantidad.

- Si su enfoque principal es la investigación fundamental sobre material prístino: la exfoliación mecánica sigue siendo el punto de referencia para producir escamas de grafeno impecables, pero muy pequeñas, para el estudio científico.

En última instancia, dominar la síntesis química es el puente entre la promesa teórica del grafeno y su aplicación en el mundo real.

Tabla resumen:

| Método | Proceso clave | Caso de uso principal | Ventaja clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | El gas de carbono se descompone en un catalizador metálico (p. ej., cobre) | Electrónica de alto rendimiento, sensores | Películas de gran superficie y alta calidad |

| Reducción de Óxido de Grafeno (GO) | Oxidación de grafito seguida de reducción química | Compuestos, recubrimientos, tintas conductoras | Producción a granel rentable |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos? El método de síntesis correcto es fundamental para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de CVD y caracterización de materiales. Nuestra experiencia apoya a los laboratorios para lograr una síntesis de grafeno consistente y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales