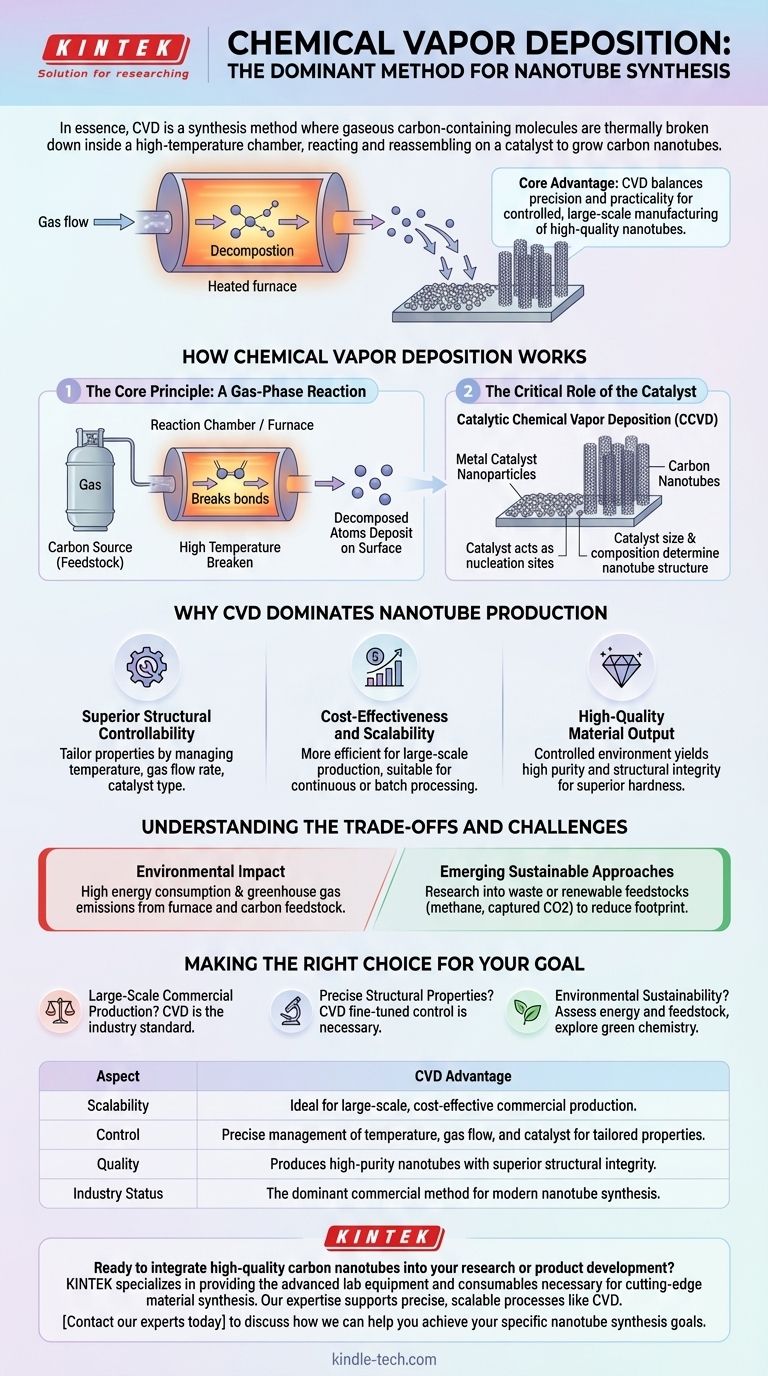

En esencia, la deposición química de vapor (CVD) es un método de síntesis en el que las moléculas gaseosas que contienen carbono se descomponen térmicamente dentro de una cámara de alta temperatura, reaccionando y reensamblándose sobre un catalizador para hacer crecer nanotubos de carbono. Este proceso es el método comercial dominante para producir nanotubos porque ofrece un control incomparable sobre la estructura final, al tiempo que es más rentable y escalable que las técnicas más antiguas como la ablación láser o la descarga de arco.

La principal ventaja de la CVD es su equilibrio entre precisión y practicidad. Permite la fabricación controlada y a gran escala de nanotubos de alta calidad, lo que la convierte en la columna vertebral de la moderna industria de nanomateriales de carbono.

Cómo funciona la deposición química de vapor

El proceso de CVD puede entenderse como una conversión de gas a sólido altamente controlada. Implica tres componentes fundamentales: una fuente de carbono, energía y un catalizador.

El principio fundamental: una reacción en fase gaseosa

El proceso comienza introduciendo un gas que contiene carbono, conocido como materia prima, en una cámara de reacción u horno.

Esta cámara se calienta a una temperatura alta, proporcionando la energía térmica necesaria para romper los enlaces químicos dentro de las moléculas de gas.

Estos átomos descompuestos se depositan luego sobre una superficie preparada, formando la estructura sólida de los nanotubos de carbono.

El papel crítico del catalizador

Para la síntesis de nanotubos, el proceso se denomina más precisamente Deposición Química de Vapor Catalítica (CCVD).

Un sustrato dentro de la cámara se recubre con nanopartículas de un catalizador metálico. Estas partículas catalíticas actúan como sitios de nucleación, o "semillas", a partir de los cuales los nanotubos comienzan a crecer.

El tamaño y la composición del catalizador son variables críticas que influyen directamente en el diámetro y la estructura de los nanotubos resultantes.

Por qué la CVD domina la producción de nanotubos

Si bien existen otros métodos, la CVD se convirtió en el estándar de la industria por razones claras y prácticas relacionadas con el control, el costo y la calidad.

Controlabilidad estructural superior

La CVD ofrece un nivel de precisión que otros métodos no tienen. Al gestionar cuidadosamente variables como la temperatura, el caudal de gas y el tipo de catalizador, los operadores pueden adaptar las propiedades específicas de los nanotubos.

Este control es esencial para crear materiales adecuados para aplicaciones específicas en electrónica, compuestos y medicina.

Rentabilidad y escalabilidad

En comparación con los requisitos de energía extremadamente altos de los métodos de ablación láser o descarga de arco, la CVD es más eficiente para la producción a gran escala.

Su adaptabilidad para el procesamiento continuo o por lotes la convierte en la opción económicamente más viable para la producción comercial e industrial.

Producción de material de alta calidad

El entorno controlado de un reactor CVD da como resultado nanotubos de alta pureza e integridad estructural.

Esto produce materiales con una dureza y resistencia al daño superiores, lo cual es un requisito clave para aplicaciones de materiales avanzados.

Comprensión de las compensaciones y los desafíos

A pesar de sus ventajas, el proceso de CVD no está exento de consideraciones importantes, particularmente en lo que respecta a su huella ambiental.

Impacto ambiental

El proceso de síntesis es la principal fuente de ecotoxicidad potencial en el ciclo de vida de los nanotubos.

Esto se debe al alto consumo de energía para mantener las temperaturas del horno y a la emisión de gases de efecto invernadero dependiendo de la materia prima de carbono utilizada.

Enfoques sostenibles emergentes

Para abordar estos desafíos, la investigación se centra en alternativas más ecológicas.

Esto incluye el uso de materias primas residuales o renovables, como el metano de la pirólisis o incluso el dióxido de carbono capturado de procesos industriales, para reducir el impacto ambiental general.

Tomar la decisión correcta para su objetivo

La selección o evaluación de un método de síntesis depende completamente del resultado previsto.

- Si su enfoque principal es la producción comercial a gran escala: la CVD es el estándar establecido de la industria debido a su escalabilidad y rentabilidad inigualables.

- Si su enfoque principal son las propiedades estructurales precisas: el control afinado que ofrece la CVD es necesario para crear nanotubos personalizados para aplicaciones de alto rendimiento.

- Si su enfoque principal es la sostenibilidad ambiental: debe evaluar cuidadosamente el consumo de energía y la materia prima de cualquier proceso CVD y explorar alternativas de química verde emergentes.

En última instancia, la deposición química de vapor es la tecnología fundamental para la síntesis de nanotubos, pero su aplicación responsable requiere una comprensión clara de sus compensaciones operativas.

Tabla resumen:

| Aspecto | Ventaja de la CVD |

|---|---|

| Escalabilidad | Ideal para la producción comercial a gran escala y rentable |

| Control | Gestión precisa de la temperatura, el flujo de gas y el catalizador para propiedades personalizadas |

| Calidad | Produce nanotubos de alta pureza con integridad estructural superior |

| Estado de la industria | El método comercial dominante para la síntesis moderna de nanotubos |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la síntesis de materiales de vanguardia. Nuestra experiencia respalda procesos precisos y escalables como la CVD. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a alcanzar sus objetivos específicos de síntesis de nanotubos.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza