En el contexto del peletizado industrial, el término "relación de compresión" no es una especificación estándar de la industria para una matriz de peletizado. El parámetro crítico que probablemente está buscando es la relación L/D, que es la relación entre la longitud efectiva del orificio de la matriz y su diámetro. Esta relación es el factor de diseño más importante que determina la cantidad de presión, fricción y tiempo de retención aplicados a la materia prima a medida que se fuerza a través de la matriz.

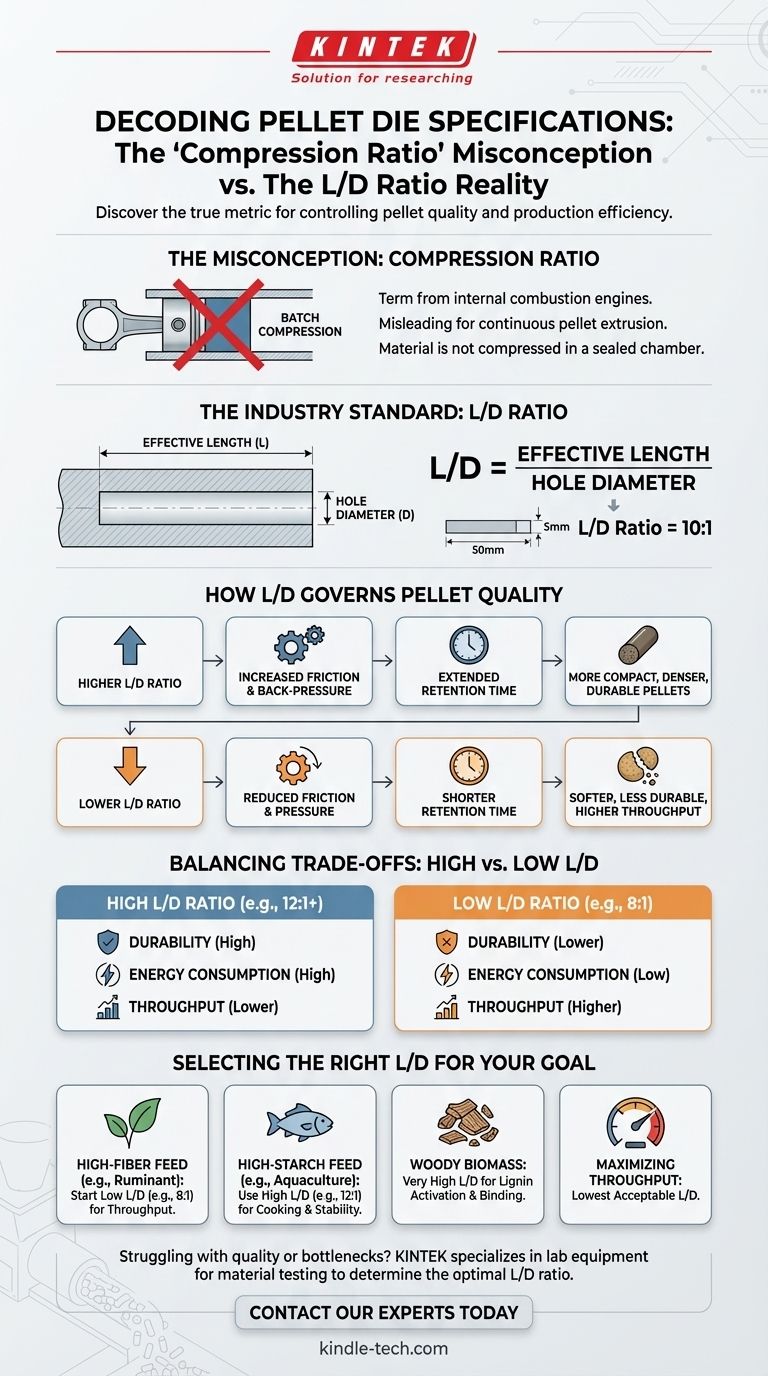

El término "relación de compresión" puede ser engañoso cuando se aplica a las matrices de peletizado. La métrica crucial que gobierna la calidad del pelet y la eficiencia de producción es la relación L/D (longitud efectiva dividida por el diámetro del orificio), que dicta la presión, la fricción y el tiempo de retención aplicados al material.

Desglosando el Concepto Erróneo de "Relación de Compresión"

La confusión a menudo surge porque "relación de compresión" es un término familiar de los motores de combustión interna, donde describe la relación de los volúmenes del cilindro. Sin embargo, una peletizadora industrial opera bajo un principio de extrusión continua, no de compresión por lotes, lo que hace necesaria una métrica diferente.

Por qué el Término es Confuso

En una matriz de peletizado, el material no se comprime en un volumen final dentro de una cámara sellada. En cambio, se fuerza continuamente a través de múltiples canales u orificios pequeños.

La acción clave es la fricción y resistencia que experimenta el material a medida que viaja a través de la longitud de estos orificios. Este proceso genera la presión y el calor necesarios para formar un pelet denso y duradero.

Introducción de la Métrica Correcta: La Relación L/D

La métrica estándar de la industria para esta función es la relación L/D. Se calcula con una fórmula simple:

L/D = Longitud Efectiva / Diámetro del Orificio

La longitud efectiva (L) es la porción del orificio de la matriz donde realmente ocurre la compresión y formación. El diámetro del orificio (D) es el diámetro final del pelet. Una matriz con una longitud efectiva de 50 mm y un orificio de 5 mm tiene una relación L/D de 10:1.

Cómo la Relación L/D Gobierna la Calidad del Pelet

Comprender la relación L/D es fundamental para controlar el producto final. Una relación mayor o menor cambia directamente las fuerzas ejercidas sobre el material, lo que conduce a diferentes características del pelet.

El Papel de la Fricción y la Presión

Una relación L/D más alta significa que el material viaja a través de un canal más largo en relación con su diámetro. Esto aumenta la fricción y la contrapresión, lo que resulta en un pelet más compacto y denso.

Por el contrario, una relación L/D más baja proporciona un camino más corto. Esto reduce la fricción y la presión, lo cual es adecuado para materiales que son más fáciles de comprimir o que requieren menos procesamiento.

Impacto en la Durabilidad del Pelet

La presión generada por una alta relación L/D es fundamental para crear pelets duraderos. Esta compactación fuerza a las partículas a unirse, reduciendo los vacíos y creando fuertes enlaces intermoleculares. Para materiales como la madera, esta presión y el calor asociado activan las ligninas naturales que actúan como aglutinante.

Tiempo de Retención y Generación de Calor

Una longitud efectiva mayor (L/D más alta) también aumenta el tiempo de retención: la duración que el material pasa bajo intensa presión dentro del orificio de la matriz. Este tiempo extendido genera más calor por fricción, lo que puede ser beneficioso para cocinar almidones en alimentos para animales, mejorando la digestibilidad y la integridad del pelet.

Comprender las Compensaciones

Seleccionar una relación L/D es un acto de equilibrio entre la calidad del pelet, el consumo de energía y la tasa de producción. No existe una única relación "mejor"; la elección óptima depende completamente de la materia prima y del resultado deseado.

Relaciones L/D Altas: Durabilidad frente a Rendimiento

Elegir una relación L/D alta (por ejemplo, 12:1 o superior) produce pelets muy duraderos y densos. Sin embargo, requiere significativamente más energía para forzar el material a través de la matriz.

Esta mayor resistencia puede reducir la tasa de producción general (rendimiento) y aumentar el riesgo de obstrucción de la matriz, especialmente con materiales difíciles.

Relaciones L/D Bajas: Eficiencia frente a Calidad

Una relación L/D baja (por ejemplo, 8:1 o inferior) permite un mayor rendimiento y un menor consumo de energía. La matriz es más fácil de operar y menos propensa a obstruirse.

La principal desventaja es el potencial de mala calidad del pelet. Los pelets pueden ser blandos, desmoronarse fácilmente (creando finos) y carecer de la durabilidad necesaria para la manipulación y el transporte.

La Influencia de las Materias Primas

Las características de su formulación de alimento son primordiales.

- Materiales fibrosos (como la alfalfa o alimentos con alto contenido de fibra) son naturalmente resistentes a la compresión y pueden requerir una relación L/D más baja para evitar obstrucciones.

- Materiales con alto contenido de almidón (como alimentos para aves o acuicultura) se benefician de una relación L/D más alta para asegurar una cocción adecuada (gelatinización) y unión.

- Materiales aceitosos o con alto contenido de grasa actúan como lubricantes, reduciendo la fricción. A menudo se necesita una relación L/D más alta para compensar y generar suficiente presión para un pelet firme.

Selección de la Relación L/D Correcta para su Objetivo

Su elección de especificación de matriz debe ser una decisión deliberada basada en sus objetivos de producción y las características de la materia prima.

- Si su enfoque principal es el alimento con alto contenido de fibra (p. ej., rumiantes): Comience con una relación L/D más baja (p. ej., 8:1) para facilitar el rendimiento y prevenir obstrucciones.

- Si su enfoque principal es el alimento con alto contenido de almidón (p. ej., acuicultura): Utilice una relación L/D más alta (p. ej., 12:1) para lograr la cocción y estabilidad en el agua necesarias.

- Si su enfoque principal es la biomasa leñosa: A menudo se requiere una relación L/D muy alta para generar el calor y la presión necesarios para activar la lignina como aglutinante natural.

- Si su enfoque principal es maximizar el rendimiento de producción: Elija la relación L/D más baja que produzca un pelet de calidad mínimamente aceptable para su aplicación.

En última instancia, dominar la relación L/D transforma el peletizado de un proceso de fuerza bruta a una operación de fabricación controlada con precisión.

Tabla Resumen:

| Relación L/D | Aplicación Típica | Resultado Clave |

|---|---|---|

| Baja (p. ej., 8:1) | Alimentos con alto contenido de fibra (rumiantes) | Mayor rendimiento, menor consumo de energía, pero pelets más blandos |

| Alta (p. ej., 12:1+) | Alimentos con alto contenido de almidón (acuicultura), biomasa | Pelets más densos y duraderos, mejor cocción/gelatinización del almidón |

¿Tiene problemas con la calidad del pelet o los cuellos de botella en la producción? La especificación correcta de la matriz es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y desarrollo de procesos, ayudándole a determinar con precisión la relación L/D óptima para sus materias primas y objetivos de producción específicos. Contacte a nuestros expertos hoy mismo para optimizar su proceso de peletizado para una durabilidad y eficiencia superiores.

Guía Visual

Productos relacionados

- Molde de prensa de pastillas de polvo de laboratorio de anillo de plástico XRF & KBR para FTIR

- Molde de Prensado de Pastillas de Polvo de Ácido Bórico para XRF para Uso en Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Cuál es el rango de tamaño de los pellets? De 1 mm a 25 mm, encuentre el ajuste perfecto para su aplicación

- ¿Cuál es el producto final de los residuos plásticos? La alarmante verdad sobre su destino final

- ¿Qué tamaño tienen los pellets de FRX? Una guía de dimensiones estándar y preparación

- ¿Cuál es el propósito de usar un molde para prensar pellets al preparar muestras de prueba de catalizador? Asegurar la consistencia de los datos