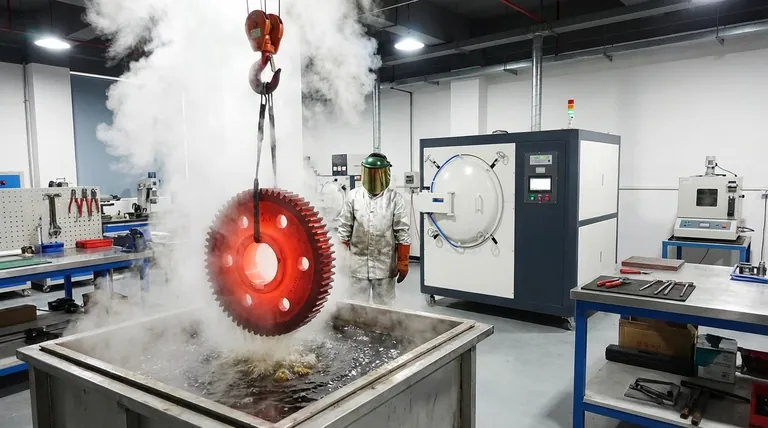

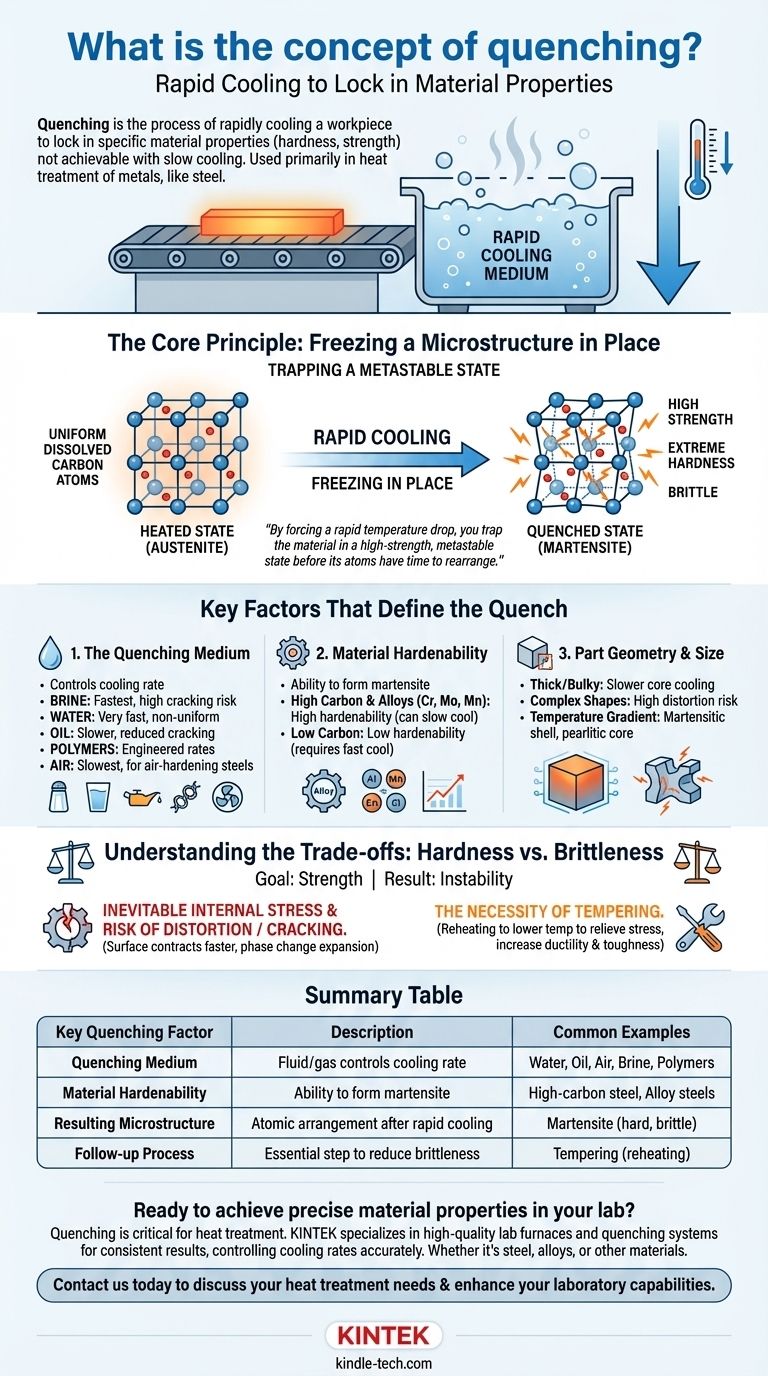

En ciencia de materiales, el temple es el proceso de enfriar rápidamente una pieza de trabajo para fijar propiedades específicas del material que no se lograrían con un enfriamiento lento. Es una piedra angular del tratamiento térmico, utilizado principalmente para aumentar la dureza y la resistencia de los metales, especialmente el acero. El proceso implica calentar el material a una temperatura específica y luego sumergirlo en un medio como agua, aceite o aire.

El temple no se trata meramente de enfriar; es una manipulación controlada de la estructura atómica de un material. Al forzar una caída rápida de la temperatura, se atrapa el material en un estado metaestable de alta resistencia antes de que sus átomos tengan tiempo de reorganizarse en una forma más blanda y estable.

El principio fundamental: congelar una microestructura en su lugar

El propósito del temple es crear y preservar intencionalmente una disposición atómica específica, o microestructura, que produzca propiedades mecánicas deseables.

Calentamiento para crear un estado uniforme

Antes del temple, un metal como el acero se calienta primero a una temperatura crítica en un proceso llamado austenitización. A esta alta temperatura, la estructura cristalina del acero cambia a una fase llamada austenita, que tiene la capacidad única de disolver átomos de carbono en una solución sólida uniforme. Esto crea un punto de partida homogéneo y de alta energía.

El papel crítico del enfriamiento rápido

Una vez que el material está uniformemente en su fase de austenita, comienza el enfriamiento rápido del temple. La velocidad de enfriamiento es tan rápida que los átomos de carbono disueltos en la estructura no tienen tiempo de difundirse y formar estructuras más blandas como la perlita o la bainita.

Los átomos quedan esencialmente "congelados" en su lugar. Esto atrapa la estructura cristalina en un estado altamente tensionado y sobresaturado, forzándola a una nueva microestructura que solo existe debido a esta rápida transformación.

El resultado: creación de martensita en el acero

En el acero, esta nueva microestructura atrapada se llama martensita. La martensita es extremadamente dura y fuerte porque su estructura cristalina tetragonal de cuerpo centrado (BCT) distorsionada resiste el movimiento de dislocación, que es el mecanismo principal de deformación plástica en los metales.

Sin embargo, esta dureza extrema tiene un costo: la martensita tal como se templa también es muy frágil y contiene importantes tensiones internas.

Factores clave que definen el temple

El resultado del temple no es un resultado único, sino un espectro de posibilidades controladas por varias variables críticas.

El medio de temple

El tipo de fluido o gas utilizado para el enfriamiento —el agente de temple— es el factor más significativo que controla la velocidad de enfriamiento.

- Salmuera (agua salada): Proporciona la velocidad de enfriamiento más rápida debido a la supresión de la formación de burbujas de vapor, pero conlleva un riesgo muy alto de distorsión y agrietamiento.

- Agua: Ofrece un enfriamiento muy rápido, pero puede provocar un enfriamiento no uniforme y altas tensiones internas.

- Aceite: Enfría significativamente más lento que el agua, reduciendo el riesgo de agrietamiento. Es uno de los agentes de temple más comunes para aceros aleados.

- Polímeros: Las soluciones poliméricas en agua se pueden diseñar para proporcionar velocidades de enfriamiento entre las del agua y el aceite.

- Aire: Proporciona el temple más lento. Esto solo es efectivo para aceros de "endurecimiento al aire" altamente aleados que están diseñados para formar martensita incluso con un enfriamiento lento.

La templabilidad del material

La templabilidad es una medida de la capacidad de un material para formar martensita al enfriarse. Un acero con alto contenido de carbono y aleación (como cromo, molibdeno o manganeso) tiene alta templabilidad. Esto significa que se puede enfriar más lentamente (por ejemplo, en aceite o incluso aire) y aún así lograr una dureza total en su núcleo. Los aceros con bajo contenido de carbono tienen baja templabilidad y requieren un temple muy rápido (agua) para endurecerse, e incluso entonces, solo en la superficie.

Geometría y tamaño de la pieza

Un componente grueso y voluminoso siempre se enfriará más lentamente en su núcleo que en su superficie. Este gradiente de temperatura puede resultar en una capa martensítica dura con un núcleo perlítico más blando. Esta es una consideración crítica en el diseño de piezas estructurales, ya que las propiedades no serán uniformes en toda la sección transversal.

Comprender las compensaciones: dureza frente a fragilidad

El temple es un proceso poderoso, pero introduce una compensación fundamental que debe gestionarse. El objetivo es la resistencia, pero el resultado inmediato suele ser la inestabilidad.

El inevitable aumento de la tensión interna

Cuando una pieza se templa, la superficie se enfría y se contrae mucho más rápido que el interior. Este enfriamiento diferencial y la transformación de fase a martensita (que implica una ligera expansión de volumen) generan inmensas tensiones internas dentro del material.

El riesgo de distorsión y agrietamiento

Si estas tensiones internas exceden la resistencia del material, la pieza se distorsionará (se deformará) o, en el peor de los casos, se agrietará. Este es el riesgo principal asociado con el temple, especialmente cuando se utilizan agentes de temple agresivos en formas complejas o aceros con alto contenido de carbono.

La necesidad del revenido

Debido a su extrema fragilidad y alta tensión interna, una pieza templada rara vez se utiliza en su estado "tal como se templa". Casi siempre le sigue un segundo proceso de tratamiento térmico llamado revenido.

El revenido implica recalentar la pieza templada a una temperatura mucho más baja (por ejemplo, 200-650 °C o 400-1200 °F). Este proceso alivia las tensiones internas y permite que parte del carbono precipite, aumentando la ductilidad y la tenacidad del material mientras disminuye solo moderadamente su dureza.

Tomar la decisión correcta para su objetivo

La estrategia de temple ideal está dictada enteramente por las propiedades finales que requiere su componente.

- Si su enfoque principal es la máxima dureza superficial: Utilice un temple rápido (agua/salmuera) en un acero adecuado, pero sepa que un paso de revenido posterior es obligatorio para reducir la fragilidad en casi todas las aplicaciones.

- Si su enfoque principal es equilibrar la resistencia y la tenacidad: Elija un acero aleado con mayor templabilidad y utilice un temple menos severo (aceite) para gestionar la tensión interna y reducir el riesgo de agrietamiento.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja: Seleccione un acero para herramientas de endurecimiento al aire que esté específicamente diseñado para lograr una alta dureza con la lenta velocidad de enfriamiento de un temple al aire.

En última instancia, dominar el temple consiste en controlar la velocidad de enfriamiento para lograr un equilibrio preciso y predecible entre resistencia, tenacidad y estabilidad dimensional.

Tabla resumen:

| Factor clave del temple | Descripción | Ejemplos comunes |

|---|---|---|

| Medio de temple | Fluido o gas que controla la velocidad de enfriamiento | Agua, Aceite, Aire, Salmuera, Polímeros |

| Templabilidad del material | Capacidad para formar martensita al enfriarse | Acero con alto contenido de carbono, Aceros aleados |

| Microestructura resultante | Disposición atómica después del enfriamiento rápido | Martensita (dura, frágil) |

| Proceso de seguimiento | Paso esencial para reducir la fragilidad | Revenido (recalentamiento a menor temperatura) |

¿Listo para lograr propiedades de material precisas en su laboratorio?

El temple es un paso crítico en el tratamiento térmico, y contar con el equipo adecuado es esencial para obtener resultados consistentes y confiables. En KINTEK, nos especializamos en hornos de laboratorio y sistemas de temple de alta calidad diseñados para la ciencia de materiales y la metalurgia. Ya sea que trabaje con acero, aleaciones u otros materiales, nuestras soluciones le ayudan a controlar las velocidades de enfriamiento con precisión para lograr el equilibrio perfecto de dureza y tenacidad.

Contáctenos hoy para discutir sus necesidades específicas de tratamiento térmico y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto – construyamos materiales más fuertes juntos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso