La densidad de un material sinterizado no es un valor único y fijo. Es un parámetro crítico de ingeniería que se controla deliberadamente durante el proceso de fabricación. Una pieza sinterizada puede diseñarse para que sea casi tan densa como un material sólido, fundido o forjado, o puede diseñarse con un nivel específico de porosidad controlada para cumplir con los requisitos funcionales.

El principio fundamental a comprender es que la densidad de sinterización es una elección de diseño, no una constante inherente. Se ajusta manipulando el proceso de sinterización para lograr un equilibrio específico de propiedades, como resistencia mecánica, peso, capacidad de filtración o coste.

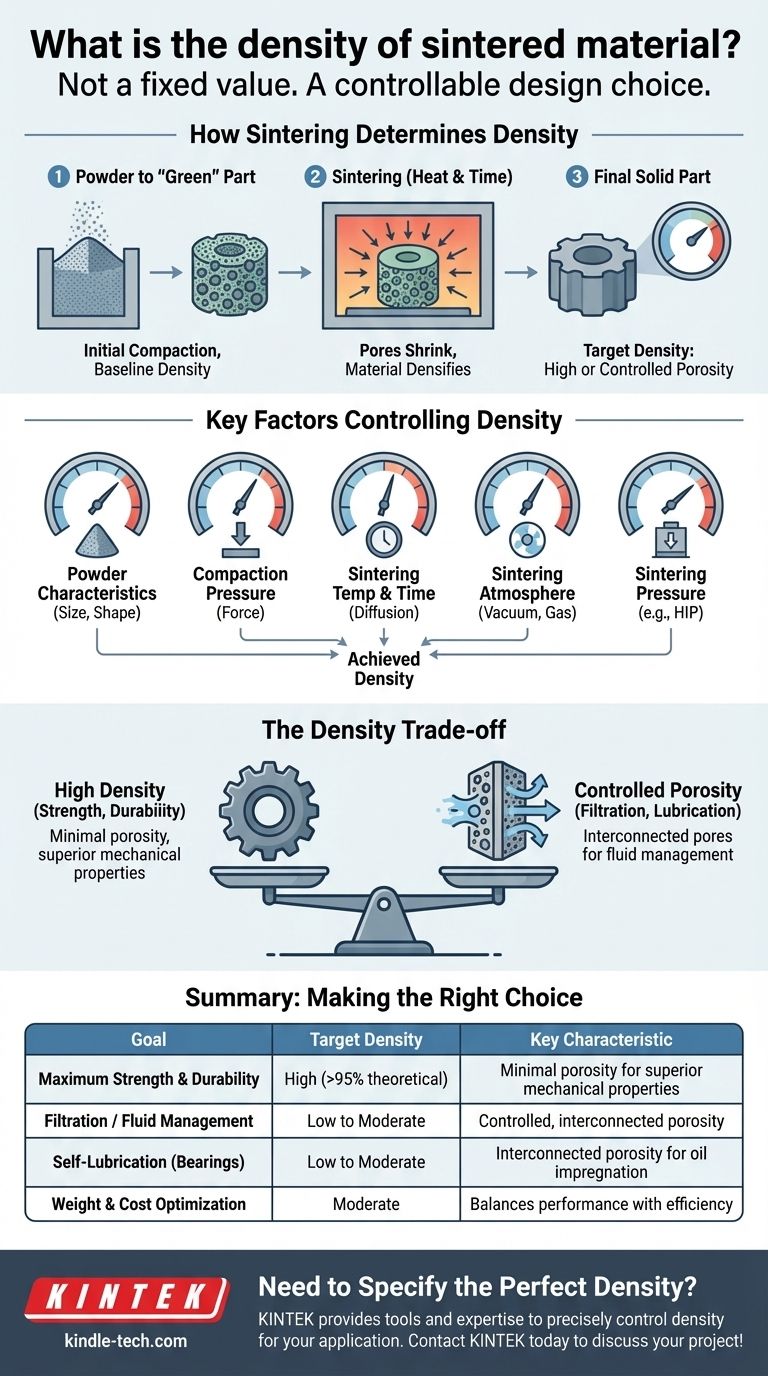

Cómo la sinterización determina la densidad del material

La sinterización es un proceso de fabricación que crea objetos sólidos a partir de polvos mediante calor y presión, sin fundir el material hasta el punto de licuefacción. Comprender este proceso es clave para entender su efecto en la densidad.

Del polvo a una pieza sólida

El proceso comienza con un polvo fino de metal o cerámica. Este polvo se vierte en un molde y se compacta bajo alta presión para formar una pieza "en verde". Esta compactación inicial es lo que establece la densidad base.

Luego, la pieza en verde se calienta en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del material. Este calor proporciona a las partículas de polvo suficiente energía para fusionarse, uniéndolas y creando una pieza sólida y coherente.

El papel de la porosidad

Los espacios iniciales entre las partículas de polvo se conocen como poros. Durante el proceso de sinterización, estos poros se encogen y se eliminan gradualmente a medida que las partículas se unen y el material se densifica.

La densidad final de la pieza está determinada por la cantidad de esta porosidad inicial que permanece. Una pieza sinterizada para eliminar casi todos los poros tendrá una alta densidad, mientras que una pieza en la que la porosidad se retiene intencionadamente tendrá una densidad menor.

Los factores clave que controlan la densidad de sinterización

Los ingenieros tienen varias palancas que pueden accionar para alcanzar una densidad objetivo. Las propiedades finales del material son un resultado directo del control cuidadoso de estas variables.

Características del polvo

El tamaño, la forma y la distribución de las partículas de polvo iniciales juegan un papel importante. Los polvos más finos y uniformes se pueden empaquetar más juntos, lo que conduce a una densidad inicial más alta y a un producto final más denso.

Presión de compactación

La cantidad de presión utilizada para crear la pieza "en verde" es fundamental. Una mayor presión de compactación obliga a las partículas de polvo a estar más juntas, reduciendo la porosidad inicial y facilitando el logro de altas densidades finales durante el calentamiento.

Temperatura y tiempo de sinterización

Las temperaturas más altas y los tiempos de sinterización más largos permiten que los átomos se difundan más eficazmente a través de los límites de las partículas. Este movimiento atómico es lo que cierra los poros y aumenta la densidad y la resistencia del material.

Atmósfera de sinterización

La atmósfera dentro del horno (por ejemplo, vacío, nitrógeno, argón) es crucial. Una atmósfera controlada evita la oxidación y puede influir en las reacciones químicas en las superficies de las partículas, afectando la forma en que se unen y densifican.

Presión de sinterización

En algunos métodos avanzados como el Prensado Isostático en Caliente (HIP), se aplica presión durante el ciclo de calentamiento. Esta presión externa exprime activamente la porosidad, permitiendo la creación de piezas que son prácticamente 100% densas.

Comprender las compensaciones: Densidad frente a rendimiento

La decisión de apuntar a una densidad específica es siempre una compensación entre diferentes características de rendimiento.

Alta densidad para resistencia y durabilidad

Cuando se requiere el máximo rendimiento mecánico, el objetivo es lograr la mayor densidad posible. Una pieza más densa tiene menos vacíos internos, que actúan como puntos de concentración de tensión. Esto da como resultado una resistencia a la tracción, resistencia a la fatiga y tenacidad al impacto superiores.

Porosidad controlada para funciones especiales

En muchas aplicaciones, la porosidad es una característica deseada. Por ejemplo, las piezas sinterizadas porosas se utilizan como filtros, donde los poros interconectados permiten el paso de fluidos. En los cojinetes autolubricantes, los poros se impregnan de aceite, que se libera durante el funcionamiento para proporcionar una lubricación continua.

Coste y eficiencia de producción

Lograr densidades extremadamente altas a menudo requiere más energía, tiempos de horno más largos o equipos más complejos, lo que puede aumentar los costes de producción. Para aplicaciones menos exigentes, una densidad estándar puede proporcionar el rendimiento necesario a un coste menor.

Tomar la decisión correcta para su objetivo

La densidad óptima para una pieza sinterizada depende completamente de su aplicación prevista. Al especificar un componente sinterizado, considere el objetivo principal.

- Si su enfoque principal es la máxima resistencia y durabilidad: Especifique una alta densidad relativa, normalmente superior al 95% del máximo teórico del material, para minimizar la porosidad.

- Si su enfoque principal es la filtración o la gestión de fluidos: Defina un nivel de porosidad objetivo y un tamaño de poro, lo que corresponde a un material de menor densidad.

- Si su enfoque principal es la autolubricación: Requiera un nivel específico de porosidad interconectada (y por lo tanto una menor densidad) adecuada para la impregnación de aceite.

- Si su enfoque principal es minimizar el peso y el coste: Una densidad moderada que cumpla con los requisitos de rendimiento básicos será a menudo la opción más económica.

En última instancia, dominar la densidad de una pieza sinterizada es la clave para desbloquear todo el potencial de esta versátil tecnología de fabricación.

Tabla de resumen:

| Objetivo | Densidad objetivo | Característica clave |

|---|---|---|

| Máxima resistencia y durabilidad | Alta (típicamente >95% teórica) | Porosidad mínima para propiedades mecánicas superiores. |

| Filtración / Gestión de fluidos | Baja a moderada | Porosidad controlada e interconectada. |

| Autolubricación (Cojinetes) | Baja a moderada | Porosidad interconectada para impregnación de aceite. |

| Optimización de peso y coste | Moderada | Equilibra el rendimiento con la eficiencia de producción. |

¿Necesita especificar la densidad perfecta para su componente sinterizado?

En KINTEK, entendemos que la densidad de su pieza sinterizada es fundamental para su rendimiento. Ya sea que requiera la máxima resistencia para una aplicación exigente, porosidad controlada para la filtración o una solución rentable, nuestra experiencia en equipos de laboratorio y consumibles para procesos de sinterización puede ayudarle a alcanzar sus objetivos.

Proporcionamos las herramientas y el soporte para controlar con precisión los factores clave—desde las características del polvo hasta los parámetros de sinterización—asegurando que su producto final tenga la densidad y las propiedades exactas que necesita.

Permítanos diseñar la solución ideal para las necesidades de su laboratorio. Contacte con KINTEK hoy mismo para hablar de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las funciones clave de un horno de sinterización de prensado en caliente al vacío? Producir pellets cerámicos de UN de alta densidad

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022