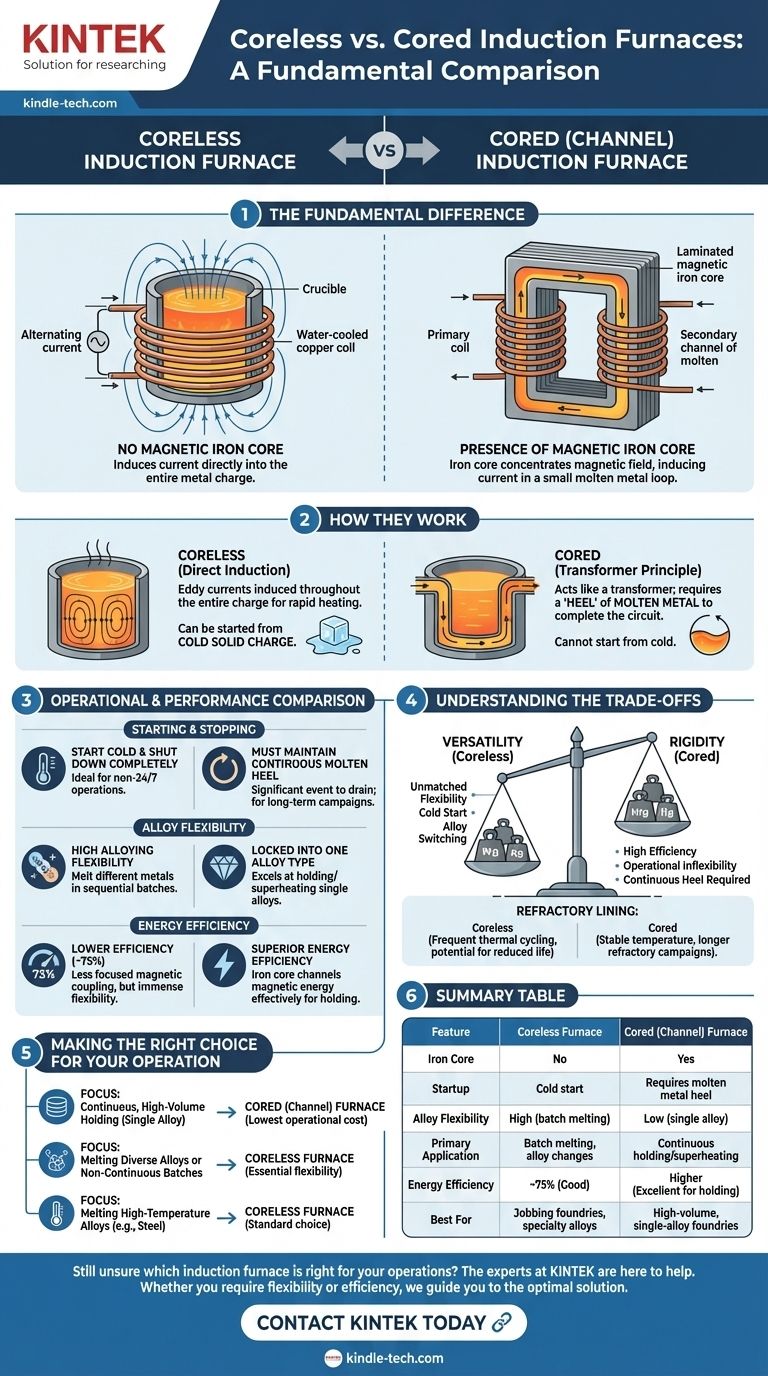

En esencia, la diferencia fundamental entre un horno de inducción sin núcleo y uno con núcleo es la presencia de un núcleo de hierro magnético. Un horno con núcleo, también conocido como horno de canal, utiliza un núcleo de hierro para concentrar el campo magnético e inducir corriente en un pequeño bucle de metal fundido. Un horno sin núcleo no tiene tal núcleo; induce corriente directamente en toda la carga de metal contenida dentro de un crisol.

La elección entre estos dos diseños es una compensación estratégica. Los hornos con núcleo (de canal) ofrecen una eficiencia energética superior para mantener grandes volúmenes continuos de un solo metal, mientras que los hornos sin núcleo proporcionan la flexibilidad operativa para fundir diversas aleaciones desde un arranque en frío.

La diferencia fundamental de diseño

La presencia o ausencia de un núcleo de hierro dicta cómo funciona cada horno, sus aplicaciones y su perfil de eficiencia. Los dos diseños funcionan con principios de inducción completamente diferentes.

Cómo funciona un horno con núcleo (de canal)

Un horno con núcleo funciona de manera muy similar a un transformador. Tiene una bobina primaria enrollada alrededor de un núcleo de hierro, lo que crea un campo magnético fuerte y concentrado.

Un bucle o "canal" separado y continuo de metal fundido pasa a través de este núcleo, actuando como un devanado secundario de una sola vuelta. El intenso campo magnético induce una potente corriente dentro de este bucle de metal, generando calor de manera eficiente.

Este diseño requiere que siempre haya un "talón" de metal fundido para completar el circuito, lo que significa que no se puede arrancar desde un estado frío y sólido.

Cómo funciona un horno sin núcleo

Un horno sin núcleo consta de un crisol refractario que contiene la carga de metal. Este crisol está rodeado por una bobina de cobre refrigerada por agua.

Cuando la corriente alterna pasa a través de la bobina, genera un campo magnético que se acopla directamente con el metal dentro del crisol. Esto induce corrientes de Foucault en toda la carga, calentándola y fundiéndola rápidamente.

Debido a que actúa sobre toda la carga a la vez y no requiere un bucle secundario, un horno sin núcleo puede arrancarse con una carga completamente fría y sólida.

Comparación operativa y de rendimiento

Las diferencias de diseño conducen a distintas ventajas y desventajas en un entorno de producción. Comprenderlas es clave para seleccionar la herramienta adecuada para su proceso metalúrgico.

Arranque y Parada

La mayor ventaja de un horno sin núcleo es su capacidad para arrancar en frío y apagarse por completo. Esto lo hace ideal para operaciones que no funcionan 24/7 o que necesitan cambiar de aleación con frecuencia.

Un horno con núcleo debe mantener un talón de metal fundido continuo para funcionar. Drenar el horno por completo es un evento significativo, lo que lo hace adecuado solo para campañas continuas y a largo plazo con una sola aleación.

Aplicación y Flexibilidad de Aleaciones

El horno sin núcleo es la elección clara para la flexibilidad de aleaciones. Puede fundir un lote de acero, vaciar el horno y luego fundir un lote de un metal diferente.

El horno con núcleo está funcionalmente limitado a un tipo de aleación durante períodos prolongados. Destaca como unidad de mantenimiento y sobrecalentamiento en grandes fundiciones, como las de hierro fundido, donde siempre se necesita un suministro constante de metal fundido.

Eficiencia Energética

Para su tarea específica de mantener grandes volúmenes de metal fundido a una temperatura constante, el horno con núcleo (de canal) es más eficiente energéticamente. El núcleo de hierro canaliza eficazmente toda la energía magnética hacia el pequeño bucle de metal.

El horno sin núcleo es generalmente menos eficiente, a menudo se cita con una eficiencia eléctrica de alrededor del 75%. El acoplamiento magnético está menos enfocado, aunque este es el precio que se paga por su inmensa flexibilidad.

Comprendiendo las compensaciones

Ninguno de los hornos es universalmente superior; son herramientas especializadas con compromisos inherentes.

La rigidez de los hornos con núcleo

La principal compensación por la alta eficiencia de un horno con núcleo es su inflexibilidad operativa. La necesidad de mantener un talón de metal fundido lo hace inadecuado para trabajos por lotes o cambios frecuentes de aleación. Es una máquina dedicada a un solo propósito.

La versatilidad de los hornos sin núcleo

El horno sin núcleo sacrifica la máxima eficiencia por una versatilidad inigualable. La capacidad de arrancar en frío y cambiar de aleación es una capacidad crítica para fundiciones de trabajo, instalaciones de investigación y productores de aleaciones especiales.

Consideraciones sobre el revestimiento refractario

Aunque es versátil, el ciclo térmico frecuente (calentamiento y enfriamiento) y el potencial de ataque químico de diferentes aleaciones en un horno sin núcleo pueden reducir la vida útil de su revestimiento refractario. Un horno con núcleo, mantenido a una temperatura relativamente estable, generalmente ofrece campañas refractarias más largas.

Tomando la decisión correcta para su operación

La selección de la tecnología de horno correcta depende completamente de sus objetivos de producción.

- Si su enfoque principal es el mantenimiento continuo y de alto volumen de una sola aleación: Un horno con núcleo (de canal) ofrece el menor costo operativo y la mayor eficiencia energética.

- Si su enfoque principal es la fusión de diversas aleaciones o la ejecución de lotes no continuos: Un horno sin núcleo proporciona la flexibilidad esencial para arrancar, detener y cambiar materiales.

- Si su enfoque principal es la fusión de aleaciones de alta temperatura como el acero: Un horno sin núcleo es la opción estándar y más práctica para esta aplicación.

Comprender esta distinción de diseño fundamental le permite seleccionar la tecnología precisa que se alinea con sus necesidades operativas.

Tabla resumen:

| Característica | Horno sin núcleo | Horno con núcleo (de canal) |

|---|---|---|

| Núcleo de hierro | No | Sí |

| Arranque | Arranque en frío | Requiere talón de metal fundido |

| Flexibilidad de aleaciones | Alta (fusión por lotes) | Baja (una sola aleación) |

| Aplicación principal | Fusión por lotes, cambios de aleación | Mantenimiento/sobrecalentamiento continuo |

| Eficiencia energética | ~75% (Buena) | Mayor (Excelente para mantenimiento) |

| Mejor para | Fundiciones de trabajo, aleaciones especiales | Fundiciones de alto volumen y una sola aleación |

¿Aún no está seguro de qué horno de inducción es el adecuado para su laboratorio u operaciones de fundición? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de fusión de metales. Ya sea que requiera la flexibilidad de un horno sin núcleo o la eficiencia de un sistema con núcleo, podemos guiarle hacia la solución óptima.

Contacte con KINTEL hoy para discutir su aplicación y recibir una recomendación personalizada. Permítanos ayudarle a mejorar la eficiencia de su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas