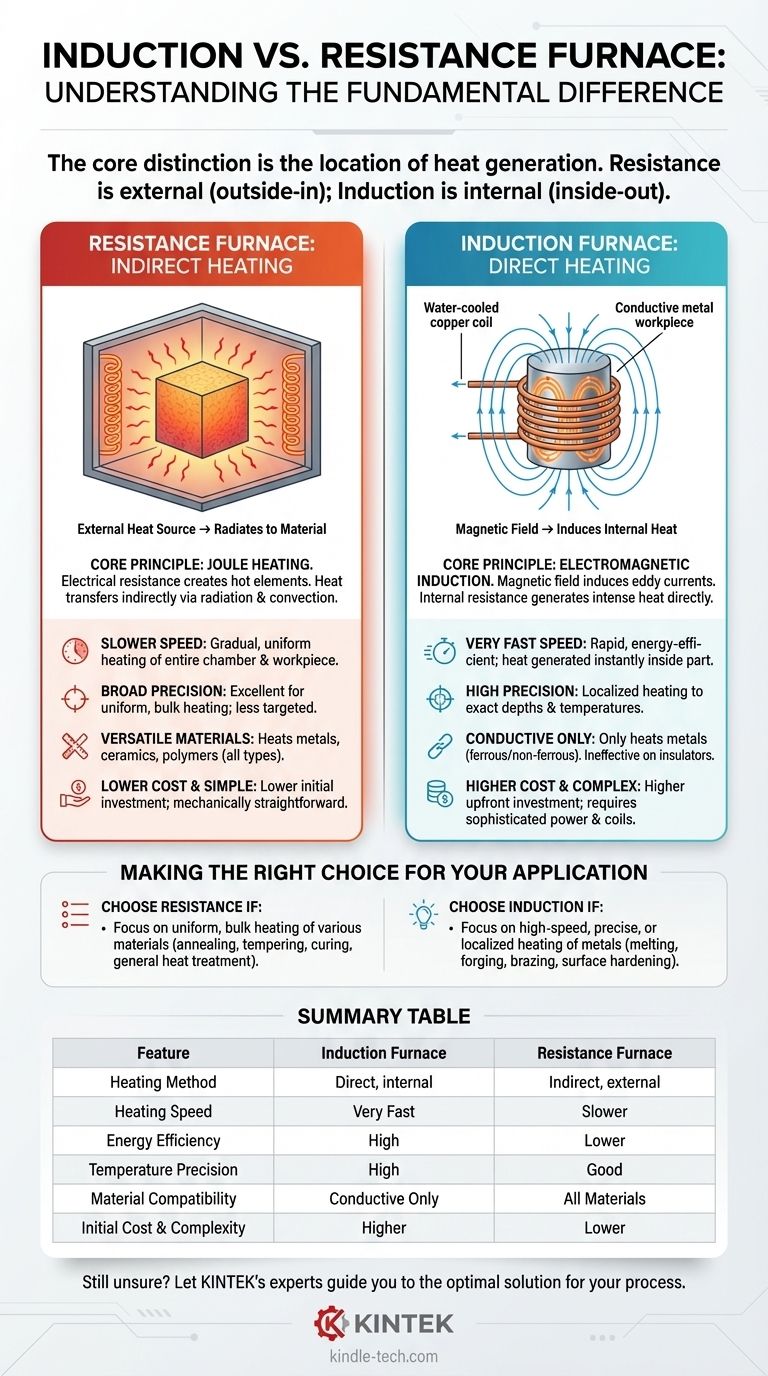

La diferencia fundamental entre los hornos de inducción y de resistencia radica en cómo generan calor. Un horno de resistencia utiliza elementos calefactores que se calientan y transfieren calor al material indirectamente a través de radiación y convección, de forma muy similar a un horno convencional. Por el contrario, un horno de inducción utiliza un campo magnético para generar calor directamente dentro del propio material, sin ningún contacto físico.

La distinción principal es la ubicación de la generación de calor. El calentamiento por resistencia es externo, calentando el material de afuera hacia adentro. El calentamiento por inducción es interno, utilizando las propiedades propias del material para generar calor de adentro hacia afuera. Esta única diferencia determina su velocidad, eficiencia y aplicaciones ideales.

Cómo funcionan los hornos de resistencia: el método de calentamiento indirecto

Los hornos de resistencia son una tecnología fundamental en el procesamiento térmico, valorados por su simplicidad y versatilidad. Operan bajo un principio sencillo y confiable.

El principio fundamental: calentamiento Joule

Un horno de resistencia funciona haciendo pasar una fuerte corriente eléctrica a través de un material de alta resistencia, conocido como elemento calefactor.

Según la primera ley de Joule, esta resistencia al flujo eléctrico hace que el elemento se caliente extremadamente. Este es el mismo principio que hace funcionar una tostadora o una estufa eléctrica.

Mecanismo de transferencia de calor

Los elementos calientes, típicamente dispuestos a lo largo de las paredes de la cámara del horno, calientan el material objetivo indirectamente.

El calor se transfiere a la pieza de trabajo mediante una combinación de radiación térmica de los elementos calientes y convección a medida que el aire o la atmósfera dentro del horno se calienta y circula.

Características clave

Este método indirecto resulta en un proceso de calentamiento más lento y gradual. Toda la cámara del horno y la pieza de trabajo completa deben alcanzar la temperatura objetivo juntas, asegurando un remojo completo y uniforme.

Cómo funcionan los hornos de inducción: el método de calentamiento directo

El calentamiento por inducción es un proceso más avanzado y de alta velocidad que aprovecha los principios del electromagnetismo para entregar energía con notable precisión y eficiencia.

El principio fundamental: inducción electromagnética

Un horno de inducción utiliza una bobina de cobre refrigerada por agua a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia.

Esta corriente genera un campo magnético potente y que cambia rápidamente alrededor de la bobina. Cuando una pieza de trabajo eléctricamente conductora (como una pieza de acero) se coloca dentro de este campo, el campo induce potentes corrientes eléctricas, llamadas corrientes de Foucault, a fluir dentro del metal.

Calentamiento directo y sin contacto

La propia resistencia interna del metal al flujo de estas corrientes de Foucault genera un calor intenso y rápido.

Fundamentalmente, el calor se genera dentro de la propia pieza de trabajo. No hay elementos calefactores externos y la bobina permanece fría. Es un método limpio y sin contacto de transferencia de energía.

Comprendiendo las ventajas y desventajas: una comparación directa

Elegir entre estas dos tecnologías requiere comprender sus ventajas y limitaciones inherentes, que se derivan de sus diferentes mecanismos de calentamiento.

Velocidad y eficiencia de calentamiento

La inducción es significativamente más rápida y energéticamente más eficiente. Debido a que el calor se genera directamente donde se necesita, dentro de la pieza, se desperdicia muy poca energía calentando las paredes del horno o la atmósfera circundante.

La resistencia es más lenta y menos eficiente. Una gran cantidad de energía se utiliza primero para calentar las enormes paredes refractarias y todo el volumen de la cámara antes de que la pieza de trabajo alcance su temperatura objetivo.

Control y precisión de la temperatura

La inducción ofrece una precisión inigualable. Al diseñar la forma de la bobina y controlar la frecuencia, se pueden calentar áreas muy específicas de una pieza a profundidades y temperaturas exactas. Esto es ideal para aplicaciones como el endurecimiento superficial de un diente de engranaje mientras se deja el núcleo blando.

La resistencia proporciona un calentamiento amplio y uniforme. Es excelente para calentar un componente completo de manera uniforme, pero no puede apuntar fácilmente a una sección específica. El control es menos preciso y se aplica a todo el entorno del horno.

Compatibilidad de materiales

Los hornos de resistencia son muy versátiles. Pueden calentar prácticamente cualquier material, incluidos metales, cerámicas, polímeros y compuestos, ya que el proceso de calentamiento no depende de las propiedades eléctricas del material.

Los hornos de inducción son altamente especializados. Solo pueden calentar materiales eléctricamente conductores, principalmente metales ferrosos y no ferrosos. Son completamente ineficaces en aislantes como cerámicas o plásticos.

Costo y complejidad

Los hornos de resistencia generalmente tienen un costo inicial más bajo y son mecánicamente más simples. Su mantenimiento es sencillo, a menudo implica el reemplazo de elementos calefactores.

Los sistemas de inducción son más complejos y caros inicialmente. Requieren fuentes de alimentación sofisticadas para generar corrientes de alta frecuencia y, a menudo, necesitan bobinas diseñadas a medida para piezas específicas, lo que aumenta el costo y el esfuerzo de ingeniería.

Tomando la decisión correcta para su aplicación

Su elección depende completamente de su material, sus requisitos de proceso y sus objetivos de producción.

- Si su enfoque principal es el calentamiento de metales de alta velocidad, preciso o localizado: La inducción es la opción superior para aplicaciones como la fusión, forja, soldadura fuerte y endurecimiento superficial.

- Si su enfoque principal es el calentamiento uniforme y a granel de varios materiales (incluidos los no conductores): Un horno de resistencia es la solución más versátil y rentable para procesos como el recocido, el templado y el curado.

- Si su enfoque principal es la máxima eficiencia energética y velocidad de proceso para piezas conductoras: La transferencia directa de energía por inducción ofrece un rendimiento inigualable.

- Si su enfoque principal es la simplicidad operativa y una menor inversión de capital para el tratamiento térmico general: La tecnología robusta y probada de un horno de resistencia es el estándar.

En última instancia, seleccionar el horno correcto se trata de hacer coincidir el principio de calentamiento con las demandas específicas de su material y proceso.

Tabla resumen:

| Característica | Horno de inducción | Horno de resistencia |

|---|---|---|

| Método de calentamiento | Directo, interno (mediante campo magnético) | Indirecto, externo (mediante elementos calefactores) |

| Velocidad de calentamiento | Muy rápido | Más lento |

| Eficiencia energética | Alta (transferencia directa de energía) | Menor (calienta toda la cámara) |

| Precisión de temperatura | Alta (posibilidad de calentamiento localizado) | Buena (calentamiento amplio y uniforme) |

| Compatibilidad de materiales | Solo materiales eléctricamente conductores (metales) | Todos los materiales (metales, cerámicas, plásticos, etc.) |

| Costo inicial y complejidad | Mayor | Menor |

¿Aún no está seguro de qué horno es el adecuado para su proceso?

Elegir entre un horno de inducción y uno de resistencia es fundamental para lograr resultados óptimos en su laboratorio o línea de producción. El equipo adecuado impacta directamente en su eficiencia, calidad del producto y resultados finales.

Deje que los expertos de KINTEK le guíen. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus desafíos específicos de procesamiento térmico. Podemos ayudarle a:

- Analizar su aplicación para determinar el tipo de horno más eficiente y rentable.

- Seleccionar el modelo perfecto de nuestra gama de equipos de alto rendimiento.

- Optimizar su proceso para obtener el máximo rendimiento y calidad.

No deje sus resultados al azar. Contacte a nuestro equipo técnico hoy mismo para una consulta personalizada y descubra la ventaja KINTEK en soluciones de calentamiento de precisión.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo