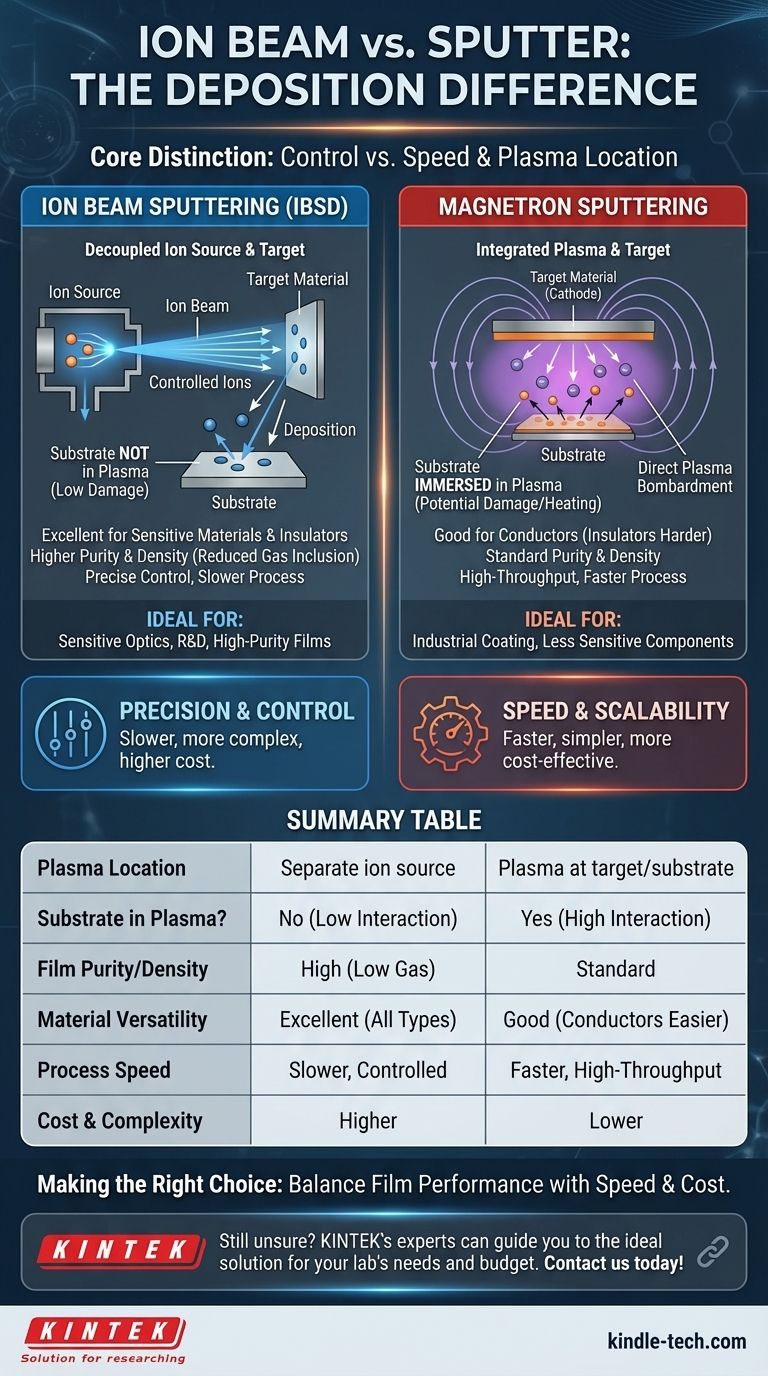

En esencia, la diferencia entre la deposición por haz de iones y la pulverización catódica radica en la ubicación del plasma y su relación con el objetivo del material. La pulverización catódica por haz de iones desacopla la fuente de iones del objetivo, creando un haz controlado de iones, mientras que la pulverización catódica por magnetrón convencional genera un plasma directamente entre el objetivo y el sustrato.

La distinción fundamental es control versus velocidad. La pulverización catódica por haz de iones separa la fuente de plasma del objetivo, ofreciendo un control inigualable y haciéndola ideal para materiales sensibles. La pulverización catódica por magnetrón los integra, creando un proceso más rápido y directo donde el sustrato está inmerso en plasma.

La diferencia arquitectónica fundamental: fuente y objetivo

Para comprender los resultados prácticos de cada método, primero debemos examinar su diseño fundamental. La clave es si el proceso que crea los iones se combina con el material que se está pulverizando.

Cómo funciona la pulverización catódica por magnetrón

En la pulverización catódica por magnetrón, el objetivo (el material a depositar) también actúa como cátodo. Se introduce un gas inerte y se aplica un voltaje fuerte, creando un plasma que está confinado entre el objetivo y el sustrato por un campo magnético. Los iones de este plasma bombardean directamente el objetivo, desalojando átomos que luego recubren el sustrato.

Cómo funciona la pulverización catódica por haz de iones

La deposición por pulverización catódica por haz de iones (IBSD) utiliza una fuente de iones completamente separada y dedicada. Esta fuente genera un haz de iones bien definido y enfocado que se dirige al material objetivo. El objetivo está físicamente separado y es eléctricamente neutro. El haz de iones golpea el objetivo, pulverizando átomos que luego viajan para recubrir el sustrato.

Implicaciones clave de esta diferencia

Esta separación arquitectónica tiene profundas consecuencias para el proceso de deposición, la calidad de la película y los tipos de materiales que se pueden utilizar.

El papel del plasma

La diferencia más crítica es que en la pulverización catódica por haz de iones, el sustrato no está expuesto al plasma. El plasma está contenido de forma segura dentro de la fuente de iones. En la pulverización catódica por magnetrón, el sustrato está directamente inmerso en el entorno de plasma energético, lo que puede causar calentamiento e interacciones no deseadas.

Versatilidad del sustrato y del material

Debido a que no hay plasma entre el objetivo y el sustrato en IBSD, no hay necesidad de una polarización del objetivo. Esto hace que el proceso sea ideal para depositar películas sobre sustratos sensibles (como productos electrónicos u ópticos delicados) y para pulverizar materiales tanto conductores como aislantes con facilidad.

Pureza y densidad de la película

La naturaleza controlada y de alta energía del haz de iones da como resultado una deposición más ordenada. Esto reduce significativamente la inclusión de gas inerte de pulverización en la película final, lo que lleva a una mayor pureza y densidad en comparación con el entorno más caótico de la pulverización catódica por magnetrón.

Comprendiendo las ventajas y desventajas

Ningún método es universalmente superior; la elección depende completamente de los requisitos específicos de la aplicación.

Precisión vs. Velocidad

La pulverización catódica por haz de iones ofrece un control independiente sobre la energía y la corriente de los iones, lo que permite el ajuste preciso de las propiedades de la película, como la tensión y la densidad. La pulverización catódica por magnetrón es generalmente un proceso mucho más rápido, lo que la hace más adecuada para aplicaciones industriales de alto volumen donde el rendimiento es crítico.

Complejidad y Costo

La fuente de iones dedicada hace que los sistemas IBSD sean más complejos y costosos de construir y operar. Los sistemas de pulverización catódica por magnetrón son más simples, más comunes y, por lo general, más rentables para operaciones de recubrimiento a gran escala.

Tomando la decisión correcta para su objetivo

Las prioridades de su aplicación dictarán el método correcto.

- Si su enfoque principal es obtener películas densas y de alta calidad para ópticas sensibles o productos electrónicos avanzados: La pulverización catódica por haz de iones es la opción superior por su precisión, pureza y proceso de bajo daño.

- Si su enfoque principal es el recubrimiento de componentes menos sensibles, de alto rendimiento y rentable: La pulverización catódica por magnetrón es el estándar de la industria debido a su velocidad y escalabilidad.

- Si su enfoque principal es la máxima versatilidad para I+D en diversos materiales: La pulverización catódica por haz de iones ofrece un procesamiento más sencillo tanto para aislantes como para conductores con menos complicaciones de proceso.

En última instancia, elegir entre estas técnicas es una decisión estratégica basada en equilibrar los requisitos de rendimiento de la película con la velocidad y el costo de fabricación.

Tabla resumen:

| Característica | Pulverización catódica por haz de iones | Pulverización catódica por magnetrón |

|---|---|---|

| Ubicación del plasma | Fuente de iones separada | Plasma en el objetivo/sustrato |

| ¿Sustrato en plasma? | No | Sí |

| Pureza/Densidad de la película | Alta (baja inclusión de gas) | Estándar |

| Versatilidad del material | Excelente (conductores y aislantes) | Buena (conductores más fáciles) |

| Velocidad del proceso | Más lento, más controlado | Más rápido, alto rendimiento |

| Costo y complejidad | Mayor | Menor |

| Ideal para | Ópticas sensibles, I+D, películas de alta pureza | Recubrimiento industrial, componentes menos sensibles |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, ofreciendo un profundo conocimiento técnico en tecnologías de deposición de películas delgadas. Ya sea que necesite la máxima precisión de la pulverización catódica por haz de iones para I+D sensible o las capacidades de alto rendimiento de la pulverización catódica por magnetrón para producción, podemos guiarle hacia la solución ideal para las necesidades y el presupuesto específicos de su laboratorio.

Contacte con KINTEK hoy mismo para hablar sobre su aplicación y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y asegurar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las características del diamante CVD? Desbloqueando un rendimiento superior para herramientas industriales

- ¿Qué es el método de deposición química de vapor modificada? El proceso de adentro hacia afuera para fibras ópticas ultrapuras

- ¿Qué es la deposición de película delgada al vacío? Desbloquee propiedades de superficie superiores

- ¿Por qué es importante la deposición de película delgada? Desbloquee nuevas propiedades de superficie para sus materiales

- ¿Cuáles son los pasos generales involucrados en el proceso HTCVD? Dominando la deposición de películas a alta temperatura

- ¿Cómo se utilizan los hornos de reacción a alta temperatura en el recubrimiento de grafito regenerado para mejorar el rendimiento del ánodo?

- ¿Qué significa CVD en la fabricación? Una guía sobre la deposición química de vapor para materiales de alto rendimiento

- ¿Cuál es una manera de depositar películas delgadas extremadamente controladas? Deposición por Capas Atómicas (ALD) para Precisión a Escala Nanométrica