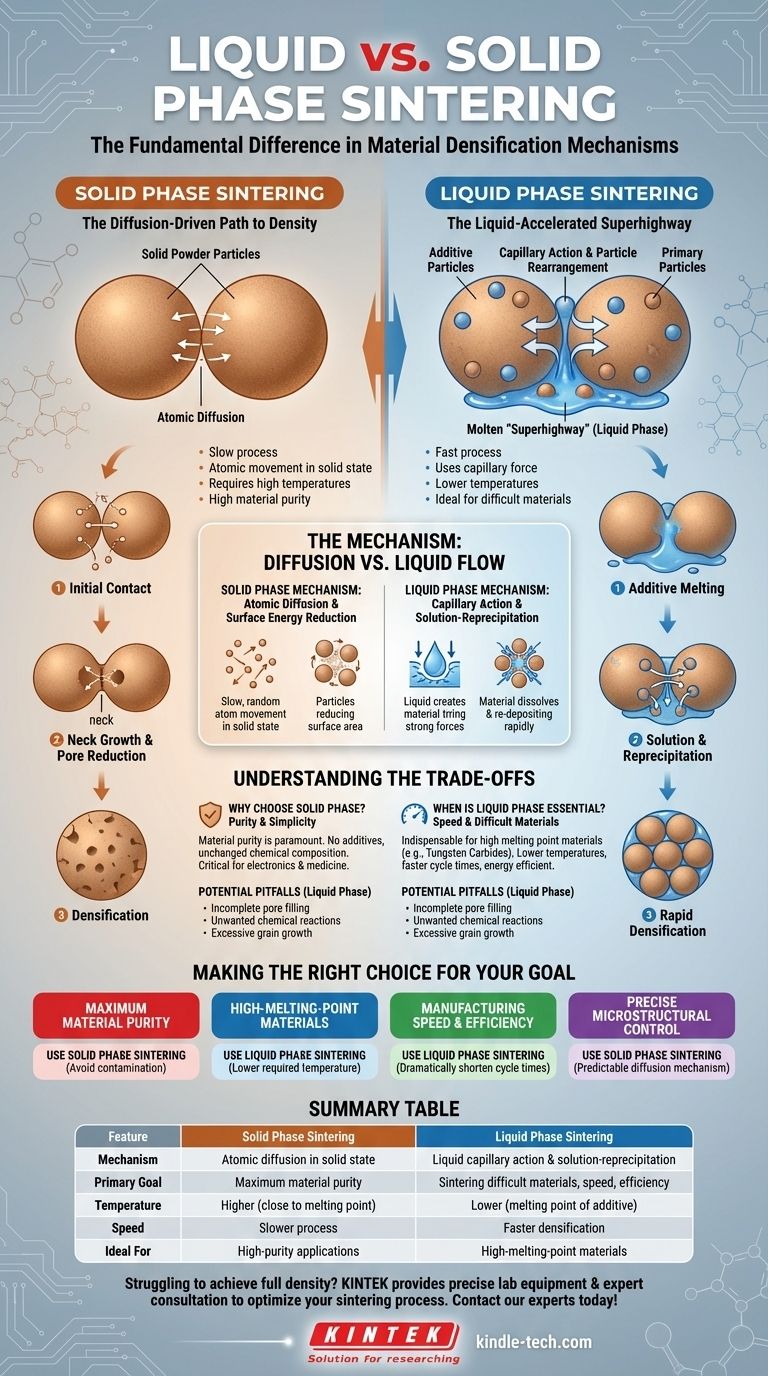

La diferencia fundamental entre la sinterización en fase líquida y la sólida radica en el estado de los materiales durante el proceso de calentamiento. En la sinterización en fase sólida, todo el compacto de polvo permanece sólido, y se basa en el movimiento atómico a través de las superficies de las partículas para unirse. Por el contrario, la sinterización en fase líquida introduce una pequeña cantidad de un aditivo que se funde, creando un líquido que acelera el proceso de unión y densificación.

La distinción central no es solo la presencia de un líquido, sino el mecanismo que este posibilita. La sinterización en fase sólida es un proceso lento gobernado por la difusión atómica, mientras que la sinterización en fase líquida crea una "superautopista" fundida que utiliza la fuerza capilar y el transporte rápido de partículas para lograr la densidad más rápido y a temperaturas más bajas.

El Mecanismo de la Sinterización en Fase Sólida

La sinterización en fase sólida es el método fundamental para densificar un compacto de polvo sin fundir el material principal. Su eficiencia depende enteramente del movimiento de los átomos en su estado sólido.

El Fundamento: Difusión Atómica

A altas temperaturas, los átomos en las partículas del polvo se vuelven más móviles. Comienzan a moverse y difundirse a través de los límites donde se tocan las partículas individuales.

El Objetivo: Reducir la Energía Superficial

Este movimiento atómico es impulsado por una tendencia natural a reducir la energía superficial total del sistema. Un polvo fino tiene una gran cantidad de área superficial, y al unirse, las partículas forman una estructura más estable y de menor energía.

El Resultado: Crecimiento del Cuello y Reducción de Poros

A medida que los átomos migran a los puntos de contacto, forman pequeños puentes, o "cuellos", entre las partículas. Con el tiempo, estos cuellos crecen, acercando las partículas y reduciendo sistemáticamente los poros o huecos entre ellas.

Cómo la Sinterización en Fase Líquida Cambia el Juego

La sinterización en fase líquida es una solución diseñada para superar las limitaciones del proceso en fase sólida, especialmente para materiales que son difíciles de sinterizar.

El Ingrediente Clave: El Aditivo

Este proceso comienza mezclando el polvo principal con una pequeña cantidad de un polvo secundario, a menudo denominado ayuda de sinterización o aglutinante. Este aditivo se elige específicamente porque tiene un punto de fusión más bajo que el material principal.

El Papel del Líquido: Acción Capilar

Cuando el compacto se calienta a la temperatura de sinterización, el aditivo se funde y fluye hacia los poros entre las partículas sólidas. Este líquido crea potentes fuerzas capilares que atraen las partículas sólidas, reorganizándolas rápidamente en una disposición de empaquetamiento mucho más densa.

El Factor de Aceleración: Disolución y Reprecipitación

La fase líquida actúa como un medio de transporte de alta velocidad. Las partículas sólidas primarias se disuelven parcialmente en el líquido en sus puntos de contacto. Este material disuelto viaja a través del líquido y se reprecipita en las regiones del cuello entre las partículas, llenando eficientemente los huecos y acelerando drásticamente la densificación.

Comprender las Compensaciones

Elegir entre estos dos métodos implica un conjunto claro de compensaciones relacionadas con las propiedades del material, la eficiencia del proceso y los requisitos del componente final.

¿Por qué elegir la Fase Sólida? Pureza y Simplicidad

La sinterización en fase sólida es la opción ideal cuando la pureza del material es primordial. Dado que no se introducen aditivos, la composición química del componente final no cambia. Esto es fundamental para aplicaciones en electrónica, medicina e investigación donde incluso las trazas de contaminantes son inaceptables.

¿Cuándo es Esencial la Fase Líquida? Velocidad y Materiales Difíciles

Este método es indispensable para materiales con puntos de fusión extremadamente altos o con una pobre difusión atómica, como los carburos de tungsteno y muchas cerámicas avanzadas. La fase líquida permite la sinterización a temperaturas significativamente más bajas y en tiempos mucho más cortos, haciendo que el proceso sea más eficiente energéticamente y comercialmente viable.

Posibles Trampas de la Fase Líquida

La presencia de un líquido introduce complejidad. Existe el riesgo de un llenado incompleto de los poros, reacciones químicas no deseadas entre el líquido y las partículas sólidas, o un crecimiento excesivo de grano, lo que puede afectar negativamente las propiedades mecánicas finales del componente.

Tomar la Decisión Correcta para su Objetivo

Su decisión final debe guiarse por el objetivo principal de su componente y el proceso de fabricación.

- Si su enfoque principal es la máxima pureza del material: Utilice la sinterización en fase sólida para evitar cualquier contaminación por aditivos secundarios.

- Si su enfoque principal es la sinterización de materiales de alto punto de fusión: Utilice la sinterización en fase líquida para reducir la temperatura requerida y hacer viable el proceso.

- Si su enfoque principal es la velocidad de fabricación y la eficiencia energética: Utilice la sinterización en fase líquida para acortar drásticamente los tiempos de ciclo y reducir los costos.

- Si su enfoque principal es el control microestructural preciso en un sistema de componente único: Utilice la sinterización en fase sólida por su mecanismo predecible controlado por difusión.

En última instancia, comprender esta diferencia fundamental le permite seleccionar el camino más efectivo y eficiente para lograr la densidad total del material.

Tabla Resumen:

| Característica | Sinterización en Fase Sólida | Sinterización en Fase Líquida |

|---|---|---|

| Mecanismo | Difusión atómica en estado sólido | Acción capilar del líquido y disolución-reprecipitación |

| Objetivo Principal | Máxima pureza del material | Sinterización de materiales difíciles, velocidad, eficiencia |

| Temperatura | Más alta (cercana al punto de fusión del material) | Más baja (punto de fusión del aditivo) |

| Velocidad | Proceso más lento | Densificación más rápida |

| Ideal Para | Aplicaciones de alta pureza (electrónica, medicina) | Materiales de alto punto de fusión (carburo de tungsteno, cerámicas) |

¿Tiene dificultades para alcanzar la densidad total con sus materiales en polvo? La elección entre la sinterización en fase sólida y líquida es fundamental para el rendimiento de su componente y la eficiencia de fabricación. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y la consulta experta necesarios para optimizar su proceso de sinterización. Ya sea que necesite resultados de alta pureza o necesite sinterizar materiales desafiantes de manera eficiente, tenemos las soluciones. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio y ayudarle a seleccionar la ruta de sinterización perfecta para sus objetivos.

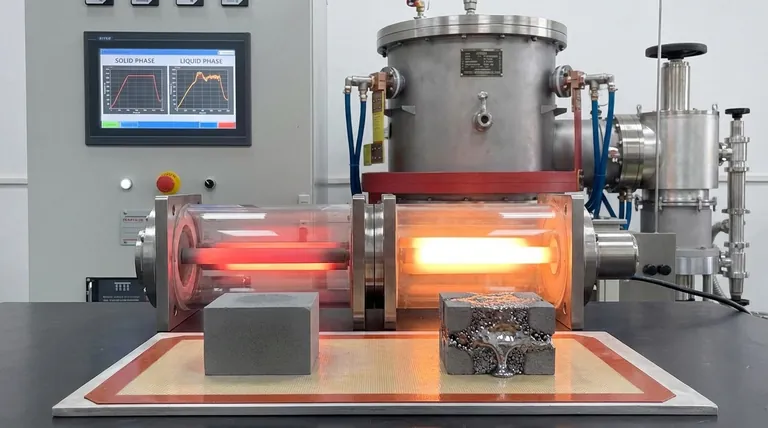

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material