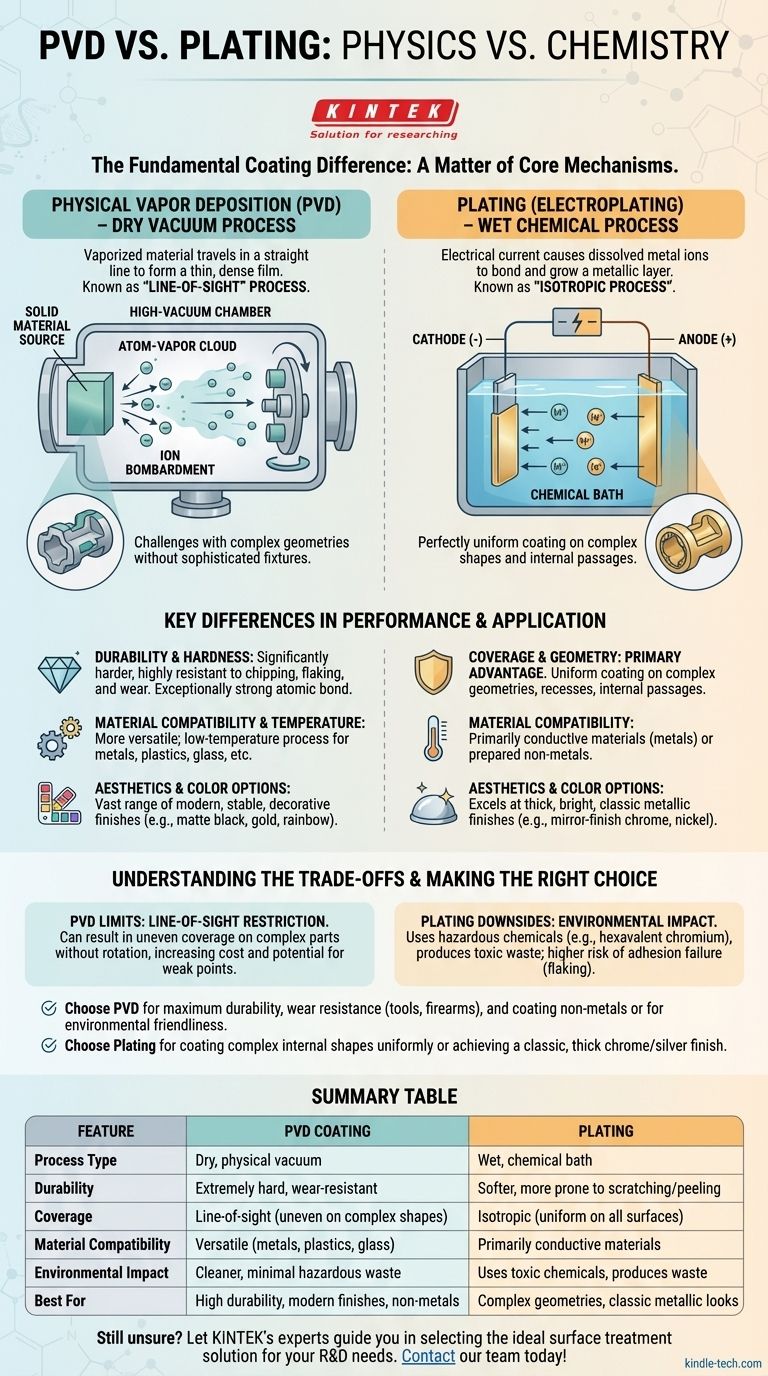

En esencia, la diferencia entre PVD y galvanoplastia es una cuestión de física versus química. La Deposición Física de Vapor (PVD) es un proceso de vacío seco que deposita físicamente una fina película de material sobre una superficie, átomo por átomo. La galvanoplastia tradicional, o electrodeposición, es un proceso químico húmedo que utiliza una corriente eléctrica en un baño líquido para hacer crecer una capa de metal sobre una pieza conductora.

La decisión central entre PVD y galvanoplastia es una compensación. Debe elegir entre la dureza superior y la versatilidad de materiales del PVD frente a la capacidad de la galvanoplastia para recubrir uniformemente formas complejas con un acabado metálico clásico y grueso.

Cómo funciona fundamentalmente cada proceso

Para comprender qué método es el adecuado para su aplicación, primero debe comprender la diferencia fundamental en cómo se aplica el recubrimiento.

Deposición Física de Vapor (PVD): Una película basada en vacío

El PVD tiene lugar en una cámara de alto vacío. Un material fuente sólido se vaporiza mediante un proceso físico, como la pulverización (bombardeándolo con iones).

Este material vaporizado luego viaja en línea recta a través del vacío y se condensa en el objeto objetivo, formando una película muy delgada, densa y altamente adherente.

Debido a que el material viaja en línea recta, el PVD se conoce como un proceso de "línea de visión". Cualquier superficie no expuesta directamente a la fuente de vapor no se recubrirá.

Galvanoplastia: Un proceso de baño químico

La galvanoplastia ocurre en una solución química líquida. En el método más común, la electrodeposición, el objeto a recubrir se sumerge en el baño y actúa como cátodo (electrodo negativo).

Se pasa una corriente eléctrica a través de la solución, lo que hace que los iones metálicos disueltos migren y se unan a la superficie del objeto, "haciendo crecer" efectivamente una capa metálica.

Debido a que el objeto está completamente sumergido, este es un proceso isotrópico. El recubrimiento se forma uniformemente en todas las superficies que el líquido puede tocar, incluidos los canales internos complejos y los orificios.

Diferencias clave en rendimiento y aplicación

Las diferencias en el proceso conducen a resultados muy diferentes en durabilidad, apariencia y casos de uso adecuados.

Durabilidad y dureza

Los recubrimientos PVD son significativamente más duros, más duraderos y más resistentes a la corrosión que la mayoría de los acabados galvanizados. El enlace atómico creado en el proceso PVD es excepcionalmente fuerte, lo que lo hace altamente resistente al astillado, descamación y desgaste.

La galvanoplastia, aunque protectora, es una capa más blanda que es más susceptible a los arañazos y puede pelarse si la preparación de la superficie o el proceso son defectuosos.

Cobertura y geometría

Esta es la principal ventaja de la galvanoplastia. Su naturaleza isotrópica garantiza un recubrimiento perfectamente uniforme en piezas con geometrías complejas, huecos profundos o pasajes internos.

La naturaleza de línea de visión del PVD hace que sea un desafío recubrir formas complejas de manera uniforme sin accesorios sofisticados para rotar la pieza durante el proceso.

Compatibilidad de materiales y temperatura

El PVD es más versátil. Es un proceso de baja temperatura que se puede utilizar para recubrir una amplia gama de materiales, incluidos plásticos, vidrio y metales sensibles al calor, además de aceros y aleaciones estándar.

La electrodeposición generalmente requiere que el sustrato sea eléctricamente conductor, lo que limita su aplicación a metales o no metales especialmente preparados.

Estética y opciones de color

El PVD ofrece una amplia gama de acabados decorativos modernos (por ejemplo, negro mate, oro, oro rosa, bronce e incluso colores iridiscentes de arco iris) que son altamente estables.

La galvanoplastia destaca por producir acabados metálicos clásicos, gruesos y brillantes, como cromo con acabado espejo, níquel o plata.

Comprender las compensaciones

Ninguno de los métodos es universalmente superior; elegir el incorrecto para su objetivo puede conducir al fracaso.

Los límites del PVD

El principal inconveniente es la restricción de "línea de visión". Sin una rotación cuidadosa de la pieza, puede resultar en una cobertura desigual o incompleta en piezas complejas, lo que lleva a puntos débiles para el desgaste y la corrosión. Esta complejidad adicional puede aumentar los costos.

Las desventajas de la galvanoplastia

La preocupación más importante con la galvanoplastia tradicional es su impacto ambiental. El proceso a menudo utiliza productos químicos peligrosos (como cromo hexavalente) y produce residuos tóxicos que requieren una eliminación cuidadosa. Además, la falla de adhesión, que resulta en descamación o pelado, es un modo de falla más común que con el PVD.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación deben dictar su elección.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Elija PVD por su dureza y adhesión superiores, ideal para herramientas, armas de fuego y relojes de alta gama.

- Si su enfoque principal es recubrir formas internas complejas de manera uniforme: Elija la galvanoplastia, ya que el baño líquido proporcionará una cobertura perfecta donde un proceso de línea de visión no puede.

- Si su enfoque principal es un acabado clásico, grueso de cromo o plata: La galvanoplastia es el método tradicional y más eficaz para lograr esta estética específica.

- Si su enfoque principal es la amabilidad ambiental o el recubrimiento de no metales: El PVD es el proceso más limpio y versátil adecuado para plásticos, compuestos y otros materiales.

Comprender el mecanismo central —una película física versus un baño químico— es la clave para seleccionar el recubrimiento adecuado para su necesidad específica.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanoplastia |

|---|---|---|

| Tipo de proceso | Proceso de vacío físico y seco | Proceso de baño químico húmedo |

| Durabilidad | Extremadamente duro, resistente al desgaste | Más blando, más propenso a arañazos/pelado |

| Cobertura | Línea de visión (desigual en formas complejas) | Isotrópico (uniforme en todas las superficies) |

| Compatibilidad de materiales | Versátil (metales, plásticos, vidrio) | Principalmente materiales conductores |

| Impacto ambiental | Más limpio, residuos peligrosos mínimos | Usa productos químicos tóxicos, produce residuos |

| Mejor para | Alta durabilidad, acabados modernos, no metales | Geometrías complejas, aspectos metálicos clásicos |

¿Aún no está seguro de qué proceso de recubrimiento es el mejor para sus piezas? Deje que los expertos de KINTEK le guíen. Nos especializamos en equipos de laboratorio y consumibles para I+D de tratamiento de superficies, ayudándole a seleccionar la solución ideal de PVD o galvanoplastia para una mayor durabilidad, rendimiento y estética. Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación