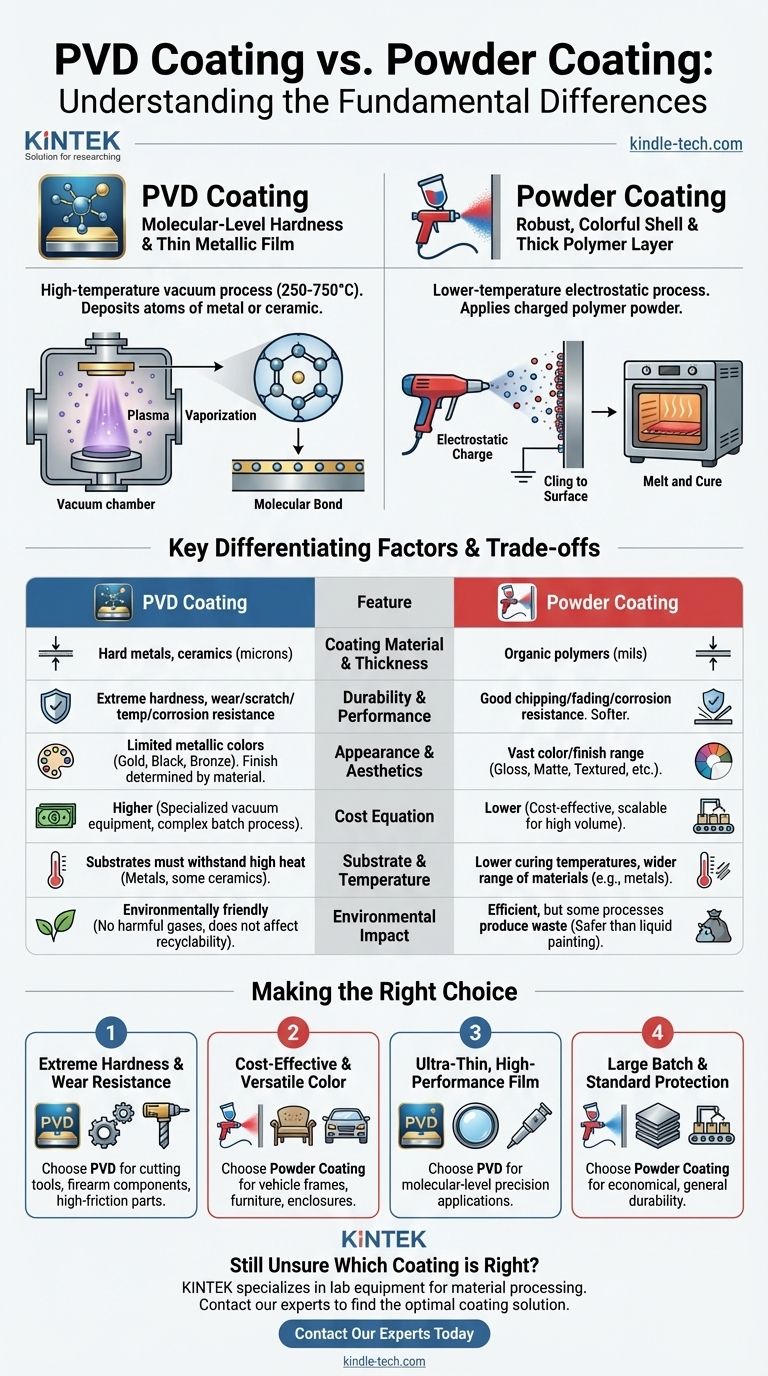

La diferencia fundamental entre el PVD y el recubrimiento en polvo radica en el material y el proceso. El PVD (Deposición Física de Vapor) es un proceso de vacío a alta temperatura que deposita una película muy delgada y dura de metal o cerámica sobre una superficie, átomo por átomo. En contraste, el recubrimiento en polvo es un proceso de baja temperatura que utiliza una carga electrostática para aplicar una capa protectora gruesa de polímero (plástico) en polvo, que luego se funde en una capa sólida.

Elegir entre PVD y recubrimiento en polvo no es una cuestión de cuál es "mejor", sino de cuál satisface la necesidad específica de su producto. La decisión depende de si necesita la dureza a nivel molecular de una película metálica delgada o la capa robusta y colorida de una capa de polímero gruesa.

Cómo funciona fundamentalmente cada proceso

Para comprender las diferencias en el rendimiento, primero debe comprender la gran diferencia en los métodos de aplicación. Cada proceso crea un tipo de unión fundamentalmente diferente con el sustrato.

Deposición Física de Vapor (PVD): Un enlace molecular

El PVD tiene lugar dentro de una cámara de alto vacío. Un material fuente sólido, como titanio o cromo, se vaporiza en un plasma.

Estos átomos vaporizados luego viajan y se incrustan en la superficie de la pieza, formando una unión extremadamente fuerte a nivel molecular. Este proceso se realiza a altas temperaturas, a menudo entre 250°C y 750°C.

Piense en ello como pintar con aerosol con átomos individuales en el vacío, creando una nueva capa superficial integrada en lugar de solo un recubrimiento en la parte superior.

Recubrimiento en polvo: Una "adherencia" electrostática

El recubrimiento en polvo utiliza un polvo de polímero fino y una pistola pulverizadora electrostática. La pistola le da a las partículas de polvo una carga eléctrica positiva.

La pieza a recubrir está conectada a tierra, lo que hace que el polvo cargado sea atraído y se adhiera a la superficie. Luego, toda la pieza se coloca en un horno, donde el polvo se funde y se cura en un recubrimiento liso, sólido y continuo.

Esto es más como polvo cargado estáticamente que se adhiere a una superficie antes de fundirse en una capa de plástico duradera.

Factores clave de diferenciación

Las diferencias en el proceso conducen a resultados muy diferentes en rendimiento, apariencia y costo.

Material y espesor del recubrimiento

Los recubrimientos PVD son excepcionalmente delgados, medidos en micras. Están hechos de materiales duros como metales, aleaciones y cerámicas (por ejemplo, nitruro de titanio).

Los recubrimientos en polvo son significativamente más gruesos, medidos en milésimas de pulgada. Están hechos exclusivamente de polímeros orgánicos como poliéster, epoxi o poliuretano.

Durabilidad y rendimiento

El PVD crea una superficie extremadamente dura y densa con una resistencia superior a la abrasión, los arañazos, las altas temperaturas y la corrosión. Es el estándar para aplicaciones de alto desgaste como herramientas de corte, componentes de motores y herrajes de primera calidad.

El recubrimiento en polvo también es muy duradero, proporcionando una excelente protección contra el astillado, la decoloración y la corrosión general. Sin embargo, es un material mucho más blando que una cerámica PVD y no está destinado a aplicaciones de alto desgaste o bordes afilados.

Apariencia y estética

El recubrimiento en polvo es el claro ganador en versatilidad estética. Ofrece una gama casi ilimitada de colores, junto con varios acabados como brillo, mate, satinado y superficies texturizadas.

El PVD es más limitado en su paleta de colores, ofreciendo típicamente acabados metálicos en tonos de negro, gris, dorado y bronce. El acabado está determinado por el metal o la cerámica específica que se deposita.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior; están diseñados para diferentes propósitos y tienen limitaciones distintas.

La ecuación del costo

El recubrimiento en polvo es un proceso relativamente sencillo y rentable, lo que lo hace ideal para la producción de alto volumen de bienes de consumo e industriales.

El PVD requiere equipos de cámara de vacío altamente especializados y costosos, y es un proceso por lotes más complejo. Esto lo hace significativamente más caro que el recubrimiento en polvo.

Limitaciones de sustrato y temperatura

Las altas temperaturas requeridas para el PVD significan que solo se puede aplicar a sustratos que puedan soportar el calor, principalmente metales y algunas cerámicas.

Las temperaturas de curado más bajas del recubrimiento en polvo permiten su uso en una gama más amplia de materiales, aunque sigue siendo más común en metales.

Impacto ambiental

El PVD se considera un proceso muy respetuoso con el medio ambiente. Ocurre en el vacío y no produce gases nocivos ni subproductos de desecho, y no afecta la reciclabilidad del metal base.

Si bien el recubrimiento en polvo moderno es eficiente, algunos procesos pueden producir residuos, aunque generalmente se considera mucho más seguro que la pintura líquida tradicional.

Tomando la decisión correcta para su aplicación

Su elección depende completamente de los requisitos funcionales y estéticos principales de su componente.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es la única opción para aplicaciones como herramientas de corte, componentes de armas de fuego o piezas de alto rendimiento que experimentan una fricción intensa.

- Si su enfoque principal es la protección rentable y el color versátil: El recubrimiento en polvo ofrece un excelente valor y una vasta gama estética para piezas como marcos de vehículos, muebles de exterior y carcasas electrónicas.

- Si su enfoque principal es crear una película metálica ultrafina y de alto rendimiento: El PVD es la tecnología específica diseñada para lograr este resultado con precisión a nivel molecular.

- Si su enfoque principal es recubrir un gran lote de piezas con un color protector estándar: El recubrimiento en polvo es la solución mucho más económica y escalable para la durabilidad general.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar un recubrimiento que actúe como un activo funcional, no solo como un acabado superficial.

Tabla resumen:

| Característica | Recubrimiento PVD | Recubrimiento en polvo |

|---|---|---|

| Proceso | Deposición al vacío a alta temperatura | Aplicación electrostática y curado en horno |

| Material | Película delgada de metal/cerámica (micras) | Capa gruesa de polímero (milésimas de pulgada) |

| Durabilidad | Dureza extrema, resistencia al desgaste y a la corrosión | Buena resistencia al astillado y a la corrosión |

| Apariencia | Colores metálicos limitados (oro, negro, bronce) | Amplias opciones de color y acabado (brillo, mate, etc.) |

| Costo | Mayor (equipo especializado) | Menor (rentable para alto volumen) |

| Ideal para | Herramientas de corte, componentes de alto desgaste | Bienes de consumo, muebles, carcasas |

¿Aún no está seguro de qué recubrimiento es el adecuado para su proyecto?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para el procesamiento avanzado de materiales, incluido el análisis y la preparación de recubrimientos de superficie. Nuestra experiencia puede ayudarle a determinar la solución de recubrimiento óptima para sus necesidades específicas, garantizando rendimiento, durabilidad y rentabilidad.

Permítanos ayudarle a tomar una decisión informada. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento