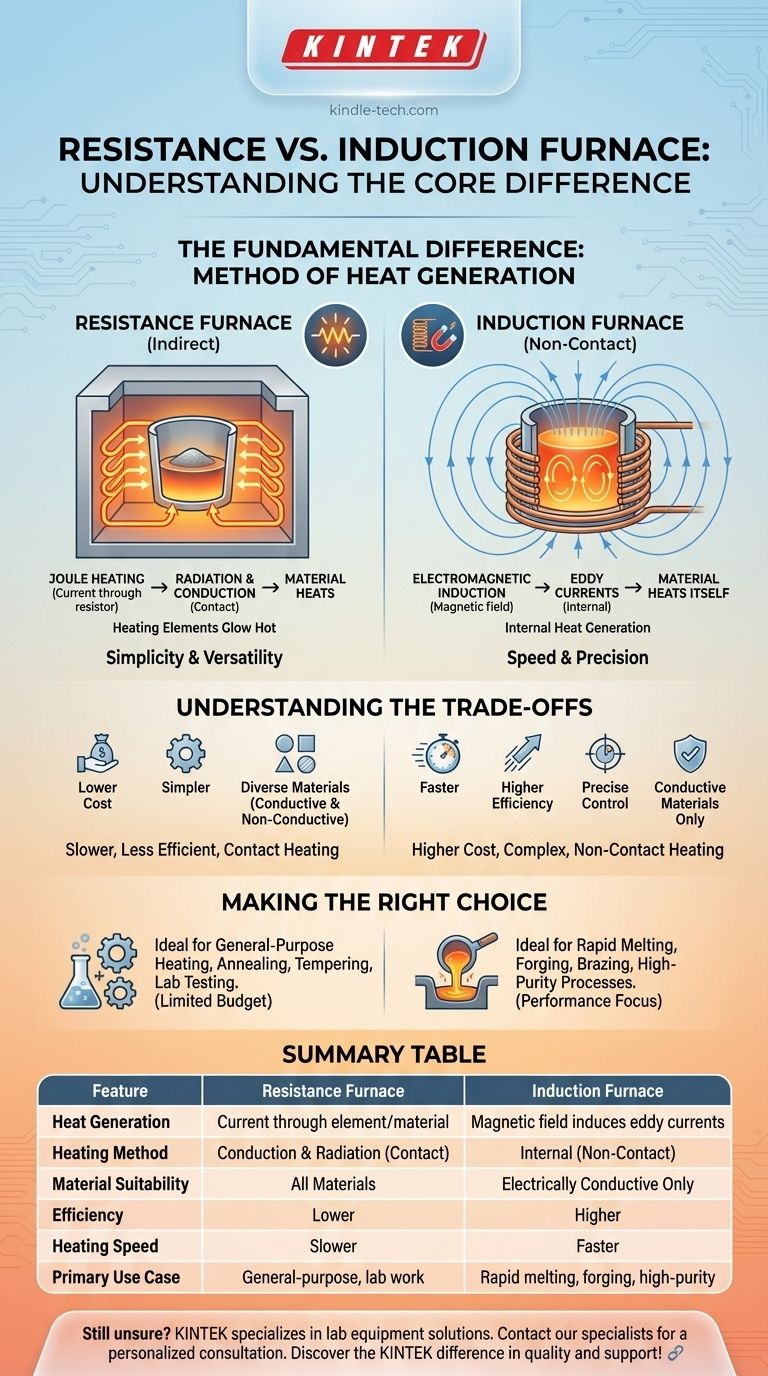

La diferencia fundamental entre un horno de resistencia y un horno de inducción es el método de generación de calor. Un horno de resistencia funciona haciendo pasar una corriente eléctrica a través de un material de alta resistencia —ya sea el objeto mismo o un elemento calefactor separado— que se calienta al rojo vivo y transfiere el calor. Un horno de inducción, en contraste, utiliza un método sin contacto, creando un potente campo magnético para generar calor directamente dentro del material conductor.

Aunque ambos son tipos de hornos eléctricos, la distinción principal radica en cómo entregan la energía. Un horno de resistencia utiliza la conducción y la radiación de un elemento caliente, mientras que un horno de inducción utiliza un campo electromagnético para hacer que el propio material se caliente desde dentro. Esta única diferencia determina su eficiencia, velocidad y aplicaciones ideales.

El Principio del Calentamiento por Resistencia

El calentamiento por resistencia es una tecnología sencilla y ampliamente utilizada. Su funcionamiento se basa en un principio fundamental de la física.

Cómo Funciona: Calentamiento Joule

El principio central es la primera ley de Joule. Cuando una corriente eléctrica pasa a través de un conductor, genera calor debido a la resistencia de ese conductor.

Este es el mismo efecto que hace que las bobinas de una tostadora eléctrica o de un calentador de espacio se pongan al rojo vivo. La cantidad de calor es directamente proporcional a la resistencia y al cuadrado de la corriente.

Calentamiento Directo vs. Indirecto

Existen dos métodos principales para aplicar este principio:

- Calentamiento por Resistencia Indirecta: Esta es la forma más común. La corriente pasa a través de elementos calefactores dedicados hechos de material de alta resistencia. Estos elementos se calientan extremadamente y transfieren su calor a la cámara del horno y al material (la "carga") a través de la radiación y la convección.

- Calentamiento por Resistencia Directa: En este método, el material a calentar actúa como el propio resistor. Los electrodos se conectan directamente a la carga, y una gran corriente pasa a través de ella, haciendo que se caliente desde dentro. Esto es menos común y solo es adecuado para materiales conductores.

El Principio del Calentamiento por Inducción

El calentamiento por inducción es un proceso de calentamiento sin contacto más avanzado. Se basa en los principios del electromagnetismo para generar calor con notable velocidad y precisión.

Cómo Funciona: Inducción Electromagnética

Un horno de inducción utiliza una potente bobina, típicamente de cobre, a través de la cual pasa una corriente alterna (CA) de alta frecuencia.

Esta corriente genera un campo magnético fuerte y rápidamente cambiante en el espacio dentro y alrededor de la bobina.

El Papel de las Corrientes de Foucault

Cuando un material conductor, como una pieza de metal, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes de Foucault.

Estas corrientes de Foucault fluyen contra la propia resistencia eléctrica del material, generando un calor intenso y localizado. El material se convierte efectivamente en su propio elemento calefactor, lo que permite un calentamiento extremadamente rápido y uniforme de adentro hacia afuera.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es universalmente superior; la elección correcta depende enteramente de la aplicación, el material y el resultado deseado.

Horno de Resistencia: Simplicidad vs. Ineficiencia

Las principales ventajas de los hornos de resistencia son su simplicidad y menor costo inicial. Pueden utilizarse para calentar una amplia gama de materiales, incluidos los no conductores.

Sin embargo, a menudo son menos eficientes energéticamente. El calor debe generarse primero en los elementos y luego transferirse a la carga, lo que resulta en una pérdida de calor hacia la estructura y la atmósfera del horno. También tienen tiempos de arranque más lentos y un control de temperatura menos preciso.

Horno de Inducción: Precisión vs. Complejidad

Los hornos de inducción ofrecen una velocidad, eficiencia y control inigualables. Dado que el calor se genera directamente dentro del material, la transferencia de energía es altamente eficiente con una pérdida de calor mínima. Esto permite ciclos de calentamiento rápidos y una gestión precisa de la temperatura.

Las principales desventajas son un mayor costo inicial y complejidad. Además, el calentamiento por inducción solo es efectivo en materiales eléctricamente conductores, lo que lo hace inadecuado para cerámicas, vidrio u otros aislantes.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la tecnología correcta, primero debe definir su requisito de proceso más crítico.

- Si su enfoque principal es el calentamiento de uso general para diversos materiales con un presupuesto limitado: Un horno de resistencia es la opción más sencilla y económica para aplicaciones como el recocido, el templado o las pruebas de laboratorio.

- Si su enfoque principal es la fusión o el calentamiento rápido, de alta pureza y eficiente de metales conductores: Un horno de inducción proporciona un rendimiento, control y eficiencia operativa superiores para tareas como la fusión de metales, la forja y la soldadura fuerte.

En última instancia, comprender este mecanismo central —calentamiento por contacto versus inducción sin contacto— es clave para seleccionar la tecnología más efectiva para su proceso específico.

Tabla Resumen:

| Característica | Horno de Resistencia | Horno de Inducción |

|---|---|---|

| Generación de Calor | Corriente a través de un elemento calefactor o material | Campo magnético induce corrientes de Foucault en el material |

| Método de Calentamiento | Conducción y Radiación (Contacto) | Interno (Sin Contacto) |

| Idoneidad del Material | Todos los Materiales (Conductores y No Conductores) | Solo Materiales Eléctricamente Conductores |

| Eficiencia | Menor (Pérdida de calor al entorno) | Mayor (Calentamiento interno directo) |

| Velocidad de Calentamiento | Más Lento | Más Rápido |

| Caso de Uso Principal | Calentamiento de uso general, recocido, trabajo de laboratorio | Fusión rápida, forja, procesos de alta pureza |

¿Aún no está seguro de qué tecnología de horno es la adecuada para su aplicación?

KINTEK se especializa en proporcionar las soluciones de equipos de laboratorio perfectas. Nuestros expertos pueden ayudarle a analizar sus necesidades específicas —ya sea que requiera la versatilidad de un horno de resistencia o la precisión de alta velocidad de un horno de inducción— para garantizar un rendimiento y una eficiencia óptimos para su laboratorio.

¡Contacte a nuestros especialistas hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en calidad y soporte!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías