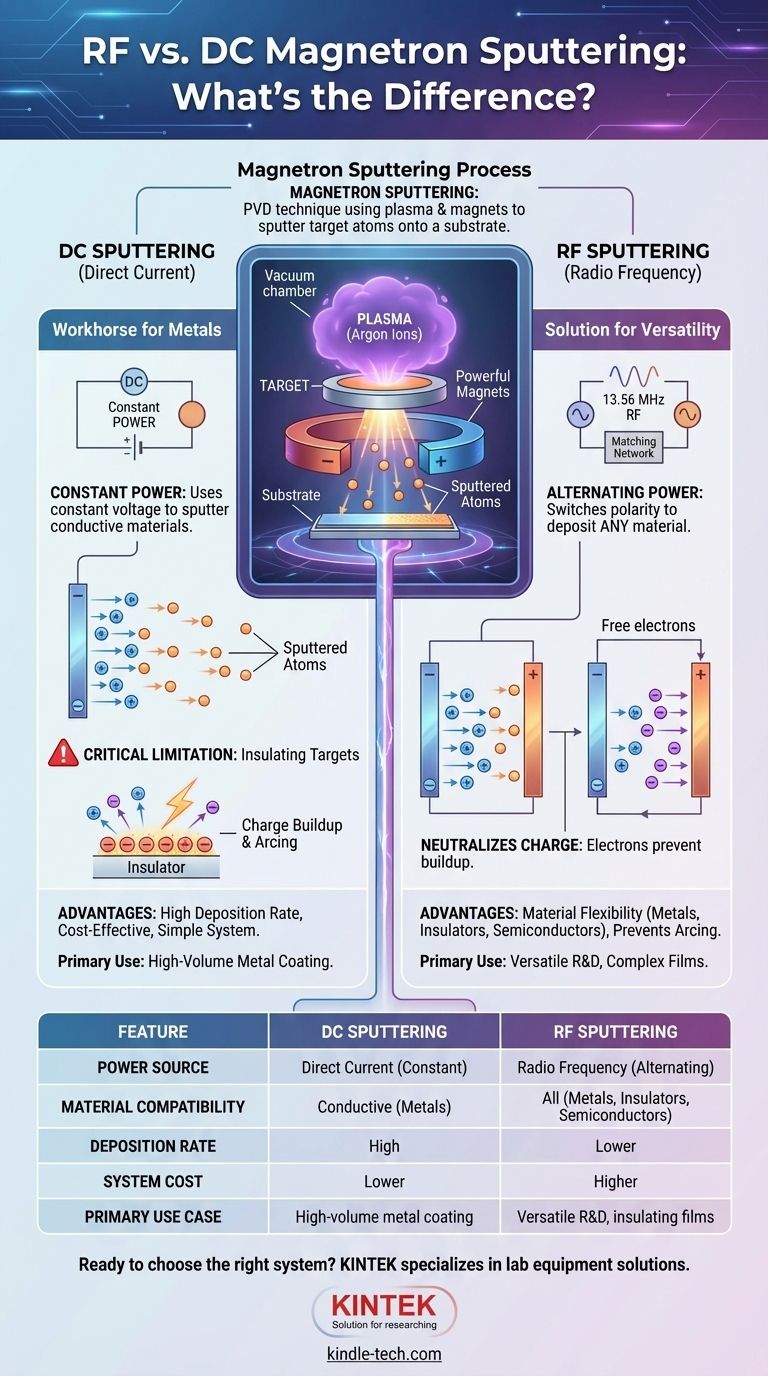

La diferencia fundamental entre la pulverización catódica por magnetrón de RF y CC radica en el tipo de energía eléctrica utilizada y, como resultado, en los materiales que pueden depositar. La pulverización catódica de CC (corriente continua) utiliza un voltaje constante para pulverizar materiales eléctricamente conductores, mientras que la pulverización catódica de RF (radiofrecuencia) utiliza una fuente de energía alterna, lo que le permite pulverizar eficazmente también materiales no conductores y aislantes.

Si bien ambas son potentes técnicas de deposición de películas delgadas, la elección principal está dictada por el material objetivo. La pulverización catódica de CC es una herramienta rápida y rentable para metales, pero falla con los aislantes. La pulverización catódica de RF es la solución más versátil, capaz de manejar cualquier material mediante el uso de un campo alterno para superar el problema fatal de la acumulación de carga.

El mecanismo central: ¿Qué es la pulverización catódica por magnetrón?

Para comprender la diferencia entre CC y RF, primero debemos comprender el proceso fundamental que comparten.

De objetivo sólido a película delgada

La pulverización catódica por magnetrón es una técnica de deposición física de vapor (PVD). Comienza creando un vacío en una cámara e introduciendo un gas inerte, típicamente argón. Se aplica un alto voltaje, que enciende el gas en un plasma, un estado de la materia que contiene iones positivos y electrones libres. Estos iones de argón positivos se aceleran luego hacia un material fuente, conocido como el objetivo, lo que hace que los átomos sean expulsados o "pulverizados" de su superficie. Estos átomos pulverizados viajan a través de la cámara y se depositan en un sustrato, construyendo gradualmente una película delgada uniforme.

El papel del "magnetrón"

La parte "magnetrón" del nombre se refiere a una mejora crítica. Se colocan potentes imanes detrás del objetivo. Este campo magnético atrapa los electrones del plasma cerca de la superficie del objetivo. Estos electrones atrapados aumentan significativamente la ionización del gas argón, creando un plasma mucho más denso. Esto aumenta la tasa de pulverización, lo que permite un crecimiento de película más rápido a presiones y temperaturas más bajas. Este principio se aplica a ambos sistemas de CC y RF.

Pulverización catódica de CC: el caballo de batalla para metales

La pulverización catódica de corriente continua es el más simple conceptualmente de los dos métodos.

Cómo funciona: un bombardeo constante

En un sistema de CC, al objetivo se le da una carga negativa constante, y la cámara actúa como ánodo (positivo). Esto crea un campo electrostático directo que acelera continuamente los iones de argón positivos del plasma hacia el objetivo. El resultado es un bombardeo constante y de alta velocidad y un flujo constante de material pulverizado.

Ventajas clave: velocidad y costo

Debido a que la fuente de alimentación es simple y el proceso es directo, la pulverización catódica de CC ofrece altas tasas de deposición para materiales conductores. El equipo es generalmente menos complejo y menos costoso que los sistemas de RF, lo que lo convierte en la opción preferida para el recubrimiento industrial de alto volumen de metales como el aluminio, el cobre y el titanio.

La limitación crítica: objetivos aislantes

La fuerza de la pulverización catódica de CC es también su debilidad fatal. Si intenta pulverizar un material aislante (dieléctrico) como una cerámica o un óxido, los iones de argón positivos golpean el objetivo y su carga no tiene adónde ir. Una carga positiva se acumula rápidamente en la superficie del objetivo. Esta "carga superficial" repele los iones de argón positivos entrantes, deteniendo rápidamente el proceso de pulverización. En el peor de los casos, esto puede provocar arcos, que pueden dañar el objetivo y la fuente de alimentación.

Pulverización catódica de RF: la solución para la versatilidad

La pulverización catódica de radiofrecuencia se desarrolló específicamente para superar las limitaciones del método de CC.

Cómo funciona: el campo alterno

En lugar de un voltaje de CC constante, un sistema de RF utiliza una fuente de alimentación de CA que opera a una alta frecuencia (típicamente 13.56 MHz). La polaridad del objetivo cambia rápidamente de negativo a positivo millones de veces por segundo.

Durante el semiciclo negativo, el objetivo atrae y es bombardeado por iones de argón positivos, al igual que en la pulverización catódica de CC. Fundamentalmente, durante el breve semiciclo positivo, el objetivo atrae una avalancha de electrones libres del plasma. Estos electrones neutralizan instantáneamente la carga positiva que se acumuló durante la fase de pulverización, "reiniciando" eficazmente la superficie del objetivo.

Ventaja clave: flexibilidad de materiales

Al evitar la acumulación de carga, la pulverización catódica de RF puede depositar de forma fiable cualquier tipo de material. Esto incluye:

- Aislantes: Óxidos, nitruros y cerámicas.

- Semiconductores: Como el silicio.

- Conductores: Todos los metales que se pueden depositar con CC.

Esto hace que la pulverización catódica de RF sea una herramienta indispensable para la investigación y para la fabricación de dispositivos avanzados con pilas de materiales multicapa complejas.

Comprendiendo las compensaciones

Elegir entre la pulverización catódica de RF y CC implica equilibrar el rendimiento, el costo y los requisitos de material.

Tasa de deposición

Para un material metálico dado, la pulverización catódica de CC es generalmente más rápida que la pulverización catódica de RF. El ciclo alterno de RF significa que el objetivo solo se pulveriza durante una parte del tiempo, lo que reduce ligeramente la eficiencia general en comparación con el bombardeo continuo de un sistema de CC.

Complejidad y costo del sistema

Los sistemas de RF son inherentemente más complejos. Requieren un generador de energía de RF y una red de adaptación de impedancia para transferir eficientemente la energía al plasma. Esto hace que los sistemas de pulverización catódica de RF sean más caros de comprar y mantener que sus contrapartes de CC.

Una tercera opción: pulverización catódica de CC pulsada

Existe una técnica híbrida, la CC pulsada, para cerrar la brecha. Utiliza una fuente de alimentación de CC que se enciende y apaga en pulsos muy cortos. Este pulso ayuda a descargar la superficie del objetivo antes de que pueda ocurrir un arco significativo. Puede ser un buen compromiso para pulverizar ciertas películas semi-aislantes o reactivas, ofreciendo una mejor estabilidad que la CC estándar sin el costo y la complejidad completos de la RF.

Tomar la decisión correcta para su objetivo

Su decisión finalmente se reduce al material que necesita depositar y sus prioridades operativas.

- Si su enfoque principal es la deposición de metales de alto volumen y bajo costo: La pulverización catódica por magnetrón de CC es la opción óptima por su velocidad superior y eficiencia económica.

- Si su enfoque principal es depositar materiales aislantes o cerámicos: La pulverización catódica por magnetrón de RF es el método requerido, ya que la CC no es una opción viable.

- Si su enfoque principal es la versatilidad para I+D con una amplia gama de materiales: Un sistema de pulverización catódica de RF proporciona la flexibilidad esencial para manejar conductores, semiconductores y aislantes por igual.

Al comprender el papel fundamental de la fuente de energía, puede seleccionar con confianza la técnica de pulverización que permite directamente su aplicación específica de película delgada.

Tabla resumen:

| Característica | Pulverización catódica de CC | Pulverización catódica de RF |

|---|---|---|

| Fuente de energía | Corriente continua (Constante) | Radiofrecuencia (Alterna) |

| Compatibilidad de materiales | Materiales conductores (Metales) | Todos los materiales (Metales, Aislantes, Semiconductores) |

| Tasa de deposición | Alta | Menor |

| Costo del sistema | Menor | Mayor |

| Caso de uso principal | Recubrimiento de metales de alto volumen | I+D versátil, películas aislantes |

¿Listo para elegir el sistema de pulverización catódica adecuado para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Ya sea que necesite la eficiencia de alta velocidad de la pulverización catódica de CC para metales o las capacidades versátiles de la pulverización catódica de RF para aislantes, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta. Contáctenos hoy para discutir sus requisitos de deposición de películas delgadas y mejorar sus capacidades de investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza