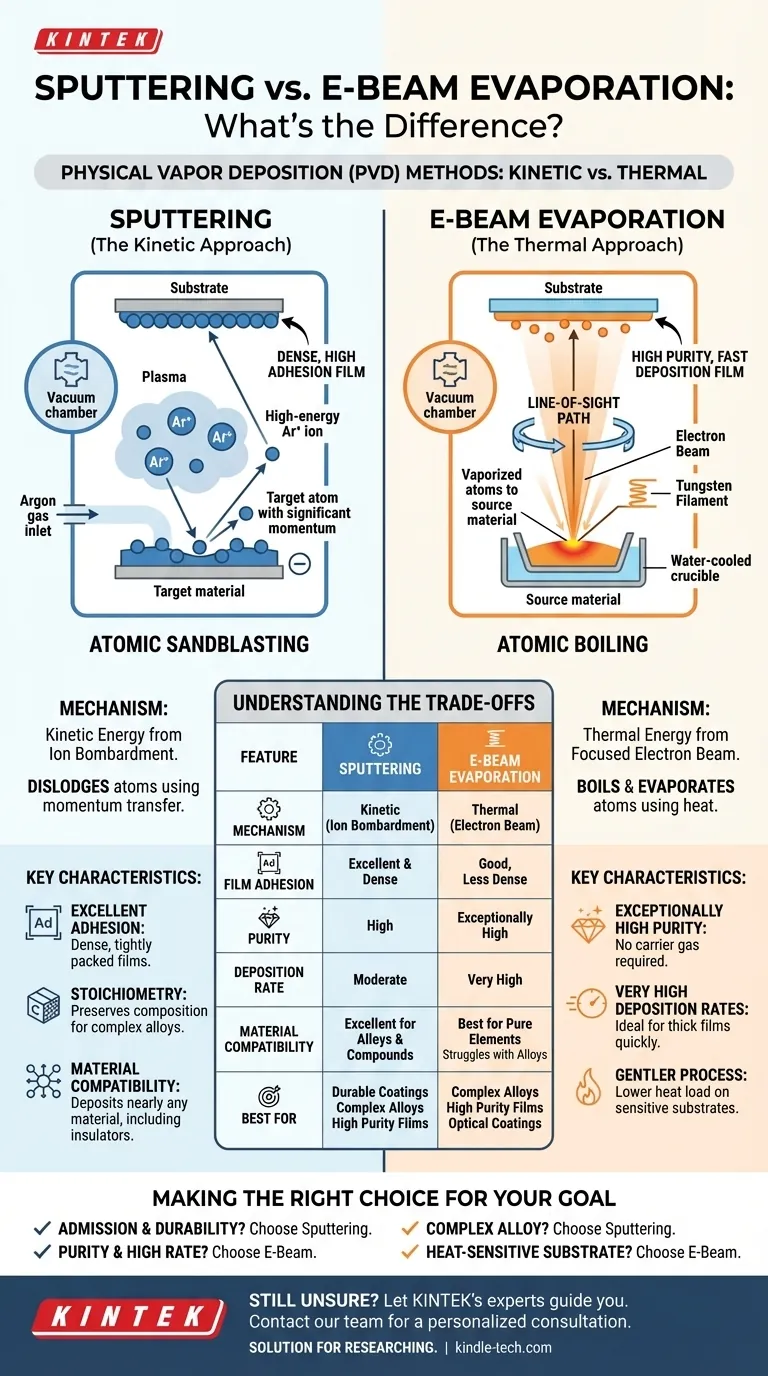

En esencia, la pulverización catódica y la evaporación por haz de electrones son ambos métodos de deposición física de vapor (PVD) utilizados para crear películas delgadas en el vacío. La diferencia fundamental radica en cómo liberan átomos del material fuente. La pulverización catódica utiliza la energía cinética del bombardeo iónico para golpear físicamente los átomos de un objetivo (target), mientras que la evaporación por haz de electrones utiliza la energía térmica de un haz de electrones enfocado para hervir y evaporar los átomos de una fuente.

La elección entre pulverización catódica y haz de electrones es una decisión entre un proceso cinético y uno térmico. La pulverización catódica ("chorro de arena atómico") sobresale en la creación de películas densas y adhesivas, mientras que la evaporación por haz de electrones ("ebullición atómica") es superior para películas de alta pureza a tasas de deposición muy altas.

Cómo funciona la pulverización catódica: El enfoque "Cinético"

La pulverización catódica se entiende mejor como un proceso de transferencia de momento. Se basa en bombardear un material fuente, conocido como el objetivo (target), con iones de alta energía dentro de una cámara de vacío.

El Mecanismo de Pulverización Catódica

Se genera un plasma, generalmente a partir de un gas inerte como el Argón, en la cámara. Los iones de Argón cargados positivamente son acelerados por un campo eléctrico y chocan contra el objetivo cargado negativamente. Esta colisión tiene suficiente energía para desalojar físicamente o "pulverizar" átomos de la superficie del objetivo. Estos átomos expulsados viajan a través del vacío y se depositan sobre el sustrato, formando una película delgada.

Características Clave de las Películas Pulverizadas

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética significativa, forman películas muy densas y compactas. Esta alta energía da como resultado una excelente adhesión al sustrato. La pulverización catódica también es muy efectiva para depositar materiales complejos como aleaciones o compuestos, ya que tiende a preservar la composición original del material (estequiometría).

Cómo funciona la Evaporación por Haz de Electrones: El enfoque "Térmico"

La evaporación por haz de electrones (e-beam) es una forma de evaporación térmica, pero una que proporciona una inmensa energía con precisión quirúrgica. Utiliza un haz de electrones altamente enfocado para calentar el material fuente.

El Mecanismo del Haz de Electrones

Dentro de una cámara de alto vacío, un filamento de tungsteno emite un flujo de electrones. Estos electrones son acelerados y guiados por campos magnéticos para impactar un pequeño punto en el material fuente, que se mantiene en un crisol refrigerado por agua. La intensa transferencia de energía calienta rápidamente el material por encima de sus puntos de fusión y ebullición, haciendo que se evapore. Estos átomos vaporizados viajan en una trayectoria de línea de visión y se condensan sobre el sustrato más frío, formando la película.

Características Clave de las Películas de Haz de Electrones

Dado que el proceso no requiere un gas portador como el Argón, la deposición por haz de electrones da como resultado películas de pureza excepcionalmente alta. También puede lograr tasas de deposición muy altas, a menudo un orden de magnitud más rápidas que la pulverización catódica. El proceso es "más suave" en algunos aspectos, impartiendo menos energía a la película en crecimiento, lo que puede ser beneficioso para sustratos sensibles.

Comprender las Compensaciones: Pulverización Catódica vs. Haz de Electrones

Las diferencias en sus mecanismos físicos crean un claro conjunto de compensaciones que dictan qué proceso es adecuado para una aplicación dada.

Adhesión y Densidad de la Película

La pulverización catódica casi siempre produce películas con adhesión superior y mayor densidad. La llegada energética de los átomos pulverizados ayuda a que se incrusten ligeramente en la superficie del sustrato y se empaqueten firmemente. Las películas de haz de electrones, formadas por condensación de menor energía, son generalmente menos densas y tienen una adhesión más débil.

Compatibilidad de Materiales

La pulverización catódica es muy versátil y puede depositar casi cualquier material, incluidos metales refractarios y aislantes (con pulverización catódica de RF). El haz de electrones es excelente para materiales con altos puntos de fusión, pero tiene dificultades para depositar aleaciones donde los elementos constituyentes tienen diferentes presiones de vapor, ya que el elemento más volátil se evaporará primero.

Tasa y Control de Deposición

Para muchos materiales, la evaporación por haz de electrones ofrece tasas de deposición significativamente más altas que la pulverización catódica, lo que la hace ideal para crear películas gruesas rápidamente. Ambos métodos ofrecen un control preciso sobre el espesor de la película.

Complejidad y Costo del Proceso

Como se señala en algunos contextos, el equipo de pulverización catódica puede ser relativamente simple y robusto, especialmente para sistemas básicos de magnetrón de CC. Los sistemas de haz de electrones son generalmente más complejos, ya que requieren fuentes de alimentación de alto voltaje, bobinas de enfoque magnético y condiciones de alto vacío más estrictas, lo que puede generar mayores requisitos de mantenimiento y costos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica correcta requiere alinear sus fortalezas con las propiedades de película más críticas.

- Si su enfoque principal es la adhesión y durabilidad de la película: Elija la pulverización catódica por sus películas densas y bien adheridas, ideales para recubrimientos duros o capas base.

- Si su enfoque principal es la pureza del material y las altas tasas de deposición: Elija la evaporación por haz de electrones para aplicaciones como recubrimientos ópticos o electrónica donde la pureza es primordial.

- Si su enfoque principal es depositar una aleación compleja con una composición específica: La pulverización catódica es la opción más confiable para mantener la estequiometría correcta.

- Si su enfoque principal es recubrir un sustrato sensible al calor: El haz de electrones a veces puede ofrecer una carga térmica general más baja en el sustrato en comparación con el entorno de plasma de la pulverización catódica.

En última instancia, su material, sustrato y las propiedades de película deseadas proporcionarán la respuesta definitiva.

Tabla Resumen:

| Característica | Pulverización Catódica (Sputtering) | Evaporación por Haz de Electrones |

|---|---|---|

| Mecanismo | Energía cinética (bombardeo iónico) | Energía térmica (haz de electrones) |

| Adhesión de la Película | Excelente, películas densas | Buena, pero generalmente menos densa |

| Pureza | Alta | Excepcionalmente alta (sin gas portador) |

| Tasa de Deposición | Moderada | Muy alta |

| Compatibilidad de Materiales | Excelente para aleaciones, compuestos y aislantes | Mejor para elementos puros; tiene dificultades con aleaciones |

| Ideal para | Recubrimientos duraderos, aleaciones complejas, adhesión superior | Películas de alta pureza, recubrimientos ópticos, altas tasas de deposición |

¿Aún no está seguro de qué método PVD es el adecuado para su aplicación? Permita que los expertos de KINTEK lo guíen hacia la solución óptima. Nos especializamos en equipos de laboratorio y consumibles para la deposición de películas delgadas, ayudándole a lograr las propiedades de película precisas que requieren su investigación o producción.

Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo nuestros sistemas de pulverización catódica y evaporación por haz de electrones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores