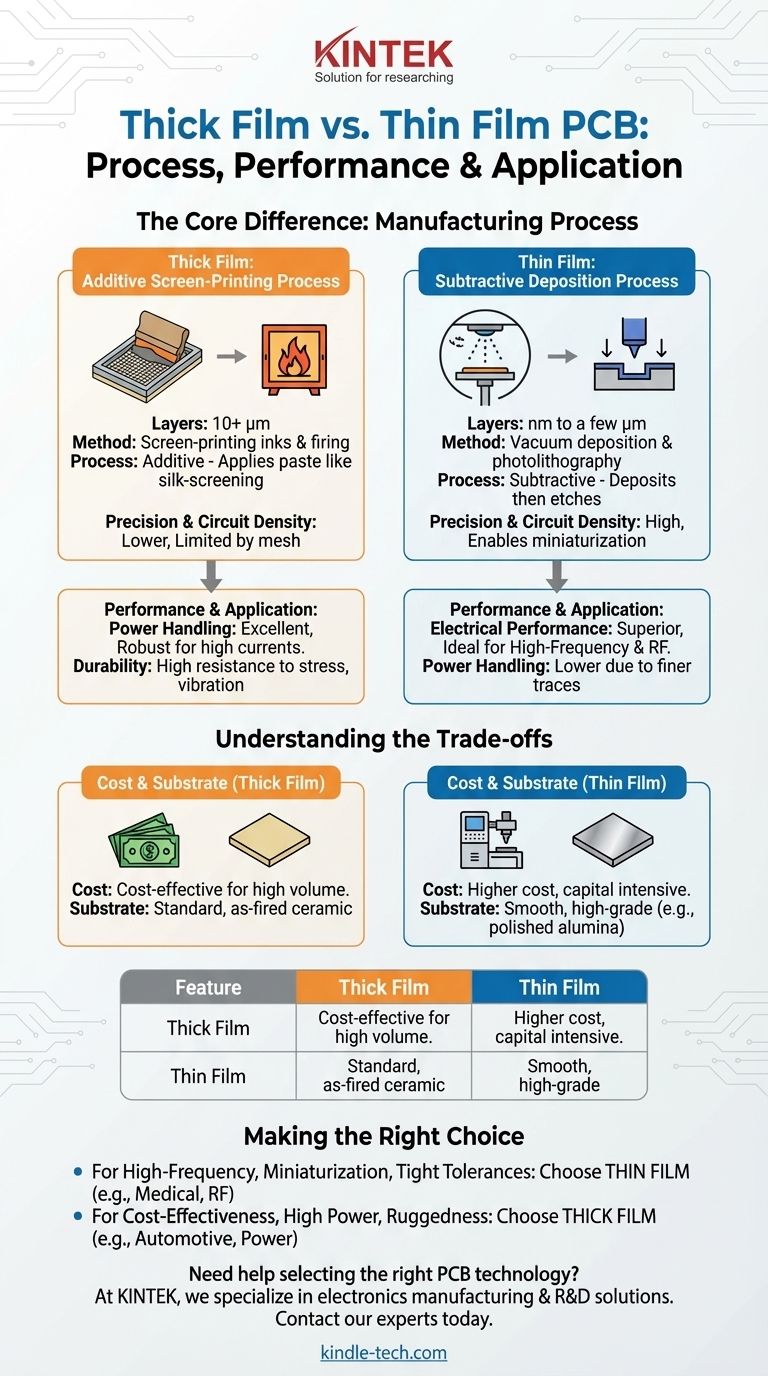

La diferencia fundamental entre la tecnología de película gruesa y la de película delgada radica en el proceso de fabricación utilizado para depositar materiales sobre un sustrato. La tecnología de película gruesa utiliza un método de serigrafía para aplicar una pasta, lo que da como resultado capas típicamente de 10 micrones (µm) o más gruesas. En contraste, la tecnología de película delgada utiliza técnicas de deposición al vacío o pulverización catódica (sputtering) para crear capas mucho más finas, generalmente en el rango de nanómetros (nm) a unos pocos micrones.

La elección es una clásica compensación de ingeniería: la película gruesa ofrece una solución robusta y rentable para aplicaciones de alta potencia y uso general, mientras que la película delgada proporciona una precisión y un rendimiento superiores para circuitos de alta frecuencia y alta densidad donde la miniaturización es crítica.

La Diferencia Central: El Proceso de Fabricación

El método de fabricación es la fuente de todas las diferencias posteriores en rendimiento, costo y aplicación.

Película Gruesa: Un Proceso Aditivo de Serigrafía

Los circuitos de película gruesa se crean imprimiendo pastas especiales, conocidas como "tintas", sobre un sustrato cerámico como la alúmina. Este proceso es análogo a la serigrafía de una camiseta.

Se utiliza una malla con un patrón de circuito estarcido para aplicar la pasta sobre el sustrato mediante una rasqueta. Luego, el sustrato se cuece en un horno de alta temperatura para fusionar la pasta, creando capas conductoras, resistivas o dieléctricas duraderas.

Película Delgada: Un Proceso Sustractivo de Deposición

La fabricación de película delgada es un proceso más preciso y de múltiples pasos que se realiza en el vacío. Primero se deposita una capa de material uniformemente sobre todo el sustrato utilizando métodos como la pulverización catódica (sputtering) o la deposición por vapor.

A continuación, se utiliza un proceso de fotolitografía para eliminar material selectivamente, grabando las porciones no deseadas para dejar el patrón de circuito deseado. Este es un método sustractivo que permite líneas extremadamente finas y tolerancias ajustadas.

Cómo el Proceso Dicta el Rendimiento y la Aplicación

El contraste en la fabricación impacta directamente en las capacidades del circuito final.

Precisión y Densidad del Circuito

La película delgada es la clara ganadora en precisión. El proceso de grabado fotolitográfico permite la creación de líneas y espacios mucho más finos, lo que permite una mayor densidad de componentes y una miniaturización general del circuito.

El proceso de serigrafía de la película gruesa es inherentemente menos preciso. La malla de la pantalla y la viscosidad de la pasta limitan el tamaño mínimo de las características, lo que la hace inadecuada para diseños muy compactos.

Rendimiento Eléctrico y Frecuencia

Para aplicaciones de alta frecuencia (RF, microondas), la película delgada es superior. Sus capas conductoras uniformes, puras y definidas con precisión dan como resultado una excelente integridad de la señal, bajo ruido y un rendimiento predecible.

Los conductores y resistores de película gruesa son menos uniformes, lo que puede introducir capacitancia y inductancia parásitas. Esto los hace menos ideales para señales donde el control preciso de la impedancia es crítico.

Manejo de Potencia y Durabilidad

La película gruesa sobresale en aplicaciones de potencia. El área de sección transversal más gruesa de sus conductores impresos puede manejar corrientes significativamente más altas y disipar más calor que las trazas de película delgada.

La naturaleza de fusión de las pastas de película gruesa también crea un circuito excepcionalmente duradero que es altamente resistente al estrés mecánico, la vibración y el choque térmico.

Comprender las Compensaciones: Costo vs. Precisión

Su elección casi siempre implicará equilibrar el presupuesto con los requisitos de rendimiento.

La Ecuación de Costos

La película gruesa es generalmente más rentable, particularmente para la producción de gran volumen. El equipo y los materiales de serigrafía son menos costosos, y el proceso es más rápido con mayor rendimiento.

La fabricación de película delgada requiere una inversión de capital significativa en cámaras de vacío y salas limpias. El proceso es más complejo y requiere más tiempo, lo que resulta en un costo más alto por unidad, especialmente para herramientas y configuración.

Requisitos de Sustrato y Materiales

Los procesos de película delgada exigen sustratos muy lisos, como alúmina pulida o cuarzo, para garantizar la uniformidad de las capas depositadas. Estos materiales de alta calidad aumentan el costo general.

La película gruesa es más indulgente y funciona bien en sustratos cerámicos estándar, sin tratar, que son menos costosos y más fáciles de conseguir.

Tomar la Decisión Correcta para su Aplicación

Utilice su objetivo principal para guiar su decisión entre estas dos tecnologías robustas.

- Si su enfoque principal es el rendimiento de alta frecuencia, la miniaturización o las tolerancias estrictas: Elija película delgada por su precisión superior, ideal para implantes médicos, componentes de redes ópticas y módulos de RF/microondas.

- Si su enfoque principal es la rentabilidad, el manejo de alta potencia o la robustez: Elija película gruesa por su naturaleza robusta y menor costo de fabricación, lo que la hace perfecta para sensores automotrices, controles industriales y electrónica de potencia.

Al comprender cómo el proceso de fabricación dicta el rendimiento, puede seleccionar con confianza la tecnología que se alinea perfectamente con los objetivos técnicos y presupuestarios de su proyecto.

Tabla Resumen:

| Característica | PCB de Película Gruesa | PCB de Película Delgada |

|---|---|---|

| Grosor de la Capa | 10+ micrones (µm) | Nanómetros (nm) a unos pocos micrones |

| Proceso de Fabricación | Serigrafía y cocción | Deposición al vacío y fotolitografía |

| Precisión y Densidad | Menor, limitada por la malla de la pantalla | Alta, permite la miniaturización |

| Rendimiento Eléctrico | Bueno para potencia, menos ideal para alta frecuencia | Superior para alta frecuencia y RF |

| Manejo de Potencia | Excelente, robusto para altas corrientes | Menor debido a trazas más finas |

| Costo | Rentable, ideal para alto volumen | Costo más alto, equipo especializado |

| Aplicaciones Ideales | Sensores automotrices, electrónica de potencia, controles industriales | Implantes médicos, módulos de RF/microondas, redes ópticas |

¿Necesita ayuda para seleccionar la tecnología de PCB adecuada para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para la fabricación y I+D de electrónica. Ya sea que esté desarrollando circuitos de película gruesa para aplicaciones robustas o componentes de película delgada que requieran precisión, nuestra experiencia y productos pueden respaldar su éxito.

Póngase en contacto con nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Ventana de sustrato de cristal de fluoruro de magnesio MgF2 para aplicaciones ópticas

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Sustrato de oblea de vidrio de ventana óptica, lente de ventana de sustrato CaF2

La gente también pregunta

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada

- ¿Puedo soldar cobre con cobre sin fundente? El papel crítico del fundente para una unión fuerte

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Qué es la pulverización catódica de oro? Una guía para el recubrimiento al vacío de alta pureza para electrónica y SEM

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.