En esencia, el moldeo al vacío es un método de producción de bajo volumen que utiliza moldes de silicona blandos y resinas de poliuretano, mientras que el moldeo por inyección es un proceso de producción en masa que utiliza moldes de acero duros y gránulos termoplásticos. El moldeo al vacío está optimizado para la velocidad y la fidelidad en lotes pequeños, lo que lo hace ideal para la creación de prototipos. El moldeo por inyección está optimizado para la rentabilidad y la repetibilidad en grandes volúmenes, lo que lo convierte en el estándar para los productos de consumo.

La diferencia fundamental no radica en qué proceso es "mejor", sino en cuál es el apropiado para su etapa específica de desarrollo de producto. El moldeo al vacío es para validación y tiradas de bajo volumen; el moldeo por inyección es para escalar la producción a miles o millones.

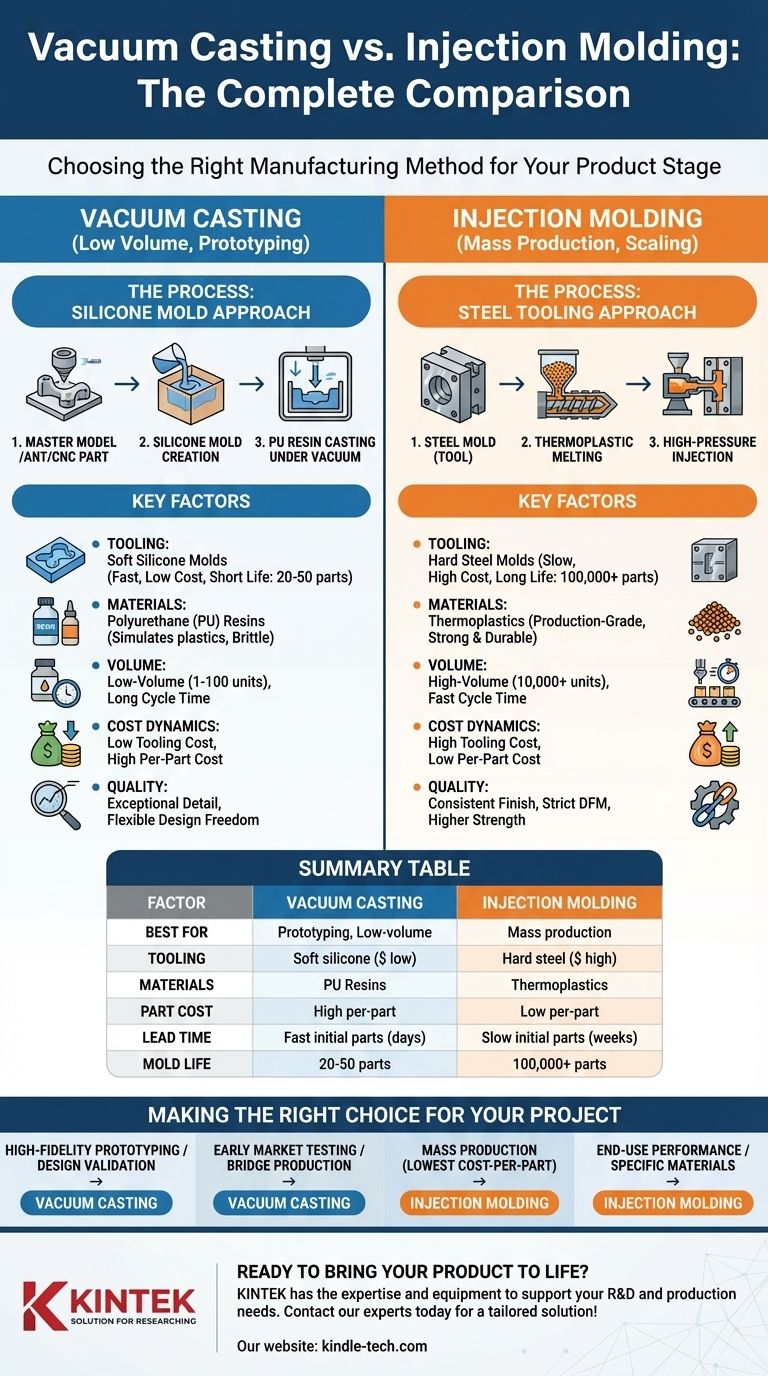

El proceso central: cómo funciona cada método

Para comprender las ventajas y desventajas, primero debe comprender la mecánica fundamental de cada proceso. Sus diferencias en herramientas y materiales dictan sus respectivas fortalezas y debilidades.

Moldeo al vacío: el enfoque del molde de silicona

El moldeo al vacío es un proceso de tres pasos. Primero, se crea un modelo maestro de alta calidad, típicamente utilizando impresión 3D (SLA o PolyJet) o mecanizado CNC.

En segundo lugar, este modelo maestro se suspende dentro de una caja de moldeo y se vierte silicona líquida a su alrededor. Una vez curada, se retira la caja y se corta la silicona para crear un molde de dos partes, revelando una cavidad negativa altamente detallada.

Finalmente, el molde de silicona se coloca en una cámara de vacío. Se mezclan y vierten resinas de poliuretano (PU) de dos componentes en el molde. El vacío elimina todas las burbujas de aire de la resina líquida, asegurando que llene perfectamente cada detalle de la cavidad del molde. La pieza luego se cura dentro del molde.

Moldeo por inyección: el enfoque de las herramientas de acero

El moldeo por inyección es un proceso de alta presión y alta temperatura. Comienza con la creación de un molde de metal robusto de dos partes, o "herramienta", típicamente mecanizado en acero o aluminio. Esta herramienta es un proyecto de ingeniería complejo en sí mismo y puede tardar semanas o meses en crearse.

Una vez que la herramienta está completa, se monta en una máquina de moldeo por inyección. Pequeños gránulos de plástico (termoplásticos) se funden hasta un estado líquido y luego se inyectan a una presión extremadamente alta en la cavidad del molde.

El molde se enfría, lo que hace que el plástico se solidifique en la forma deseada. Luego, el molde se abre y la pieza terminada es expulsada por pasadores. Todo este ciclo puede durar tan solo unos segundos.

Comparación de factores clave de producción

Las diferencias en el proceso conducen a resultados muy diferentes en términos de costo, velocidad y opciones de materiales.

Herramientas: silicona blanda frente a acero duro

El moldeo al vacío utiliza moldes de silicona blandos. Estos son económicos y se pueden crear en solo unos pocos días. Sin embargo, tienen una vida útil muy limitada, degradándose típicamente después de producir solo 20 a 50 piezas.

El moldeo por inyección requiere moldes de acero o aluminio duros. Estos son extremadamente duraderos y pueden producir cientos de miles o incluso millones de piezas. La compensación es inmensa: son muy caros (desde decenas de miles hasta cientos de miles de dólares) y tardan semanas o meses en fabricarse.

Materiales: resinas de poliuretano frente a termoplásticos

El moldeo al vacío utiliza casi exclusivamente resinas de poliuretano (PU). Estos son polímeros termoestables que curan mediante una reacción química irreversible. Están formulados para simular las propiedades de plásticos de producción comunes como ABS, nailon o polipropileno, pero no son el material real.

El moldeo por inyección utiliza una vasta biblioteca de termoplásticos. Estos son los materiales de calidad de producción reales que se encuentran en los productos finales. Se pueden fundir y solidificar repetidamente, y sus propiedades mecánicas son bien conocidas y altamente consistentes.

Volumen y velocidad: bajo frente a alto

El moldeo al vacío es ideal para volúmenes bajos, desde un solo prototipo hasta alrededor de 100 unidades. Si bien las herramientas se fabrican rápidamente, el tiempo de ciclo por pieza es largo (minutos a horas) debido al tiempo de curado de la resina.

El moldeo por inyección está diseñado para grandes volúmenes, típicamente desde 10.000 piezas hasta millones. La configuración inicial de las herramientas es lenta, pero el tiempo de ciclo por pieza es increíblemente rápido (a menudo solo segundos), lo que lo hace imbatible para la producción en masa.

Dinámica de costos: inicial frente a por pieza

Con el moldeo al vacío, el costo de las herramientas es muy bajo, pero el costo por pieza es relativamente alto debido a los materiales y la mano de obra involucrados. Esto lo hace económico para lotes pequeños.

Con el moldeo por inyección, el costo de las herramientas es extremadamente alto, pero el costo por pieza es excepcionalmente bajo a escala. La enorme inversión inicial se amortiza en la gran tirada de producción, lo que lo hace muy económico para productos de mercado masivo.

Comprensión de las ventajas y desventajas: calidad y fidelidad

Su elección también depende de los atributos de calidad específicos y la libertad de diseño que requiera su proyecto.

Detalle y acabado superficial

El moldeo al vacío destaca por producir piezas con un acabado superficial y detalles finos excepcionales. La silicona líquida captura cada característica minuciosa del modelo maestro, lo que da como resultado piezas que a menudo parecen un producto terminado directamente del molde.

El moldeo por inyección también puede producir acabados de alta calidad, pero es más susceptible a defectos cosméticos como marcas de hundimiento, rebabas o líneas de soldadura. Lograr un acabado perfecto requiere un diseño cuidadoso de la herramienta y un control del proceso.

Resistencia de la pieza y propiedades del material

Las piezas moldeadas por inyección son generalmente más fuertes y duraderas. Están hechas de termoplásticos de ingeniería reales con propiedades mecánicas y térmicas predecibles y bien documentadas.

Las piezas moldeadas al vacío, hechas de resinas de PU, simulan estas propiedades, pero pueden no igualar el rendimiento exacto, la estabilidad a largo plazo o la resistencia al impacto de sus contrapartes moldeadas por inyección. A veces pueden ser más frágiles.

Libertad y limitaciones de diseño

El moldeo al vacío ofrece una mayor libertad de diseño. El molde de silicona flexible permite piezas con geometrías complejas y socavados sin requerir mecanismos de molde costosos y complejos. El molde simplemente se puede cortar o flexionar para desmoldar la pieza.

El moldeo por inyección requiere una estricta adhesión a los principios de Diseño para la Fabricación (DFM). Características como los ángulos de desmoldeo, el espesor uniforme de la pared y las nervaduras son fundamentales para garantizar que la pieza pueda ser expulsada del molde de acero rígido sin dañarse. Los socavados requieren acciones laterales o elevadores complejos, lo que añade un costo y una complejidad significativos a la herramienta.

Tomar la decisión correcta para su proyecto

Elegir entre estos dos métodos es una decisión estratégica basada en los objetivos, el presupuesto y la etapa de desarrollo de su proyecto.

- Si su enfoque principal es la creación de prototipos de alta fidelidad y la validación del diseño: Utilice el moldeo al vacío por su velocidad, bajo costo para lotes pequeños (1-50 unidades) y excelente calidad estética.

- Si su enfoque principal son las pruebas de mercado iniciales o la producción puente: Utilice el moldeo al vacío para producir unos cientos de unidades rápidamente para generar ingresos o comentarios mientras se fabrica su costoso molde de inyección.

- Si su enfoque principal es la producción en masa con el menor costo por pieza: Elija el moldeo por inyección, ya que es el único método que puede producir económicamente miles o millones de piezas idénticas.

- Si su enfoque principal es el rendimiento de uso final con materiales específicos: Debe utilizar el moldeo por inyección para acceder a toda la gama de termoplásticos de calidad de producción y sus propiedades certificadas.

Al alinear su método de fabricación con su volumen de producción y sus objetivos de desarrollo, potenciará su proyecto para lograr tanto la rentabilidad como el éxito.

Tabla resumen:

| Factor | Moldeo al vacío | Moldeo por inyección |

|---|---|---|

| Ideal para | Prototipos, bajo volumen (1-100 unidades) | Producción en masa (más de 10.000 unidades) |

| Herramientas | Moldes de silicona blandos (costo bajo, 1-3 días) | Moldes de acero duros (costo alto, semanas-meses) |

| Materiales | Resinas de poliuretano (simula plásticos) | Termoplásticos de calidad de producción |

| Costo por pieza | Alto por pieza, bajo costo de herramientas | Bajo por pieza, alto costo de herramientas |

| Tiempo de entrega | Piezas iniciales rápidas (días) | Piezas iniciales lentas (semanas), tiempo de ciclo rápido |

| Vida útil del molde | 20-50 piezas | Más de 100.000 piezas |

¿Listo para dar vida a su producto? Ya sea que necesite prototipos de alta fidelidad para la validación del diseño mediante moldeo al vacío o esté escalando a la producción en masa con moldeo por inyección, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de I+D y producción de su laboratorio. Nuestro equipo se especializa en ayudarle a seleccionar el proceso de fabricación adecuado para equilibrar el costo, la velocidad y la calidad de manera efectiva.

Contacte hoy mismo a nuestros expertos para discutir los requisitos de su proyecto y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué se utiliza hidrógeno en el proceso de sinterización? Logre una pureza y resistencia superiores en piezas metálicas

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cuál es la función principal de un horno de calentamiento por resistencia? Purificación maestra de magnesio mediante sublimación al vacío

- ¿Por qué es vital la precisión del control de temperatura de un horno de tratamiento térmico para 2024Al/Gr/SiC? Mejora la resistencia del material

- ¿Cuáles son los factores que controlan el proceso de sinterización? Temperatura maestra, tiempo, presión y material

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para nanopartículas de hierro? Prevención de la oxidación y la sinterización

- ¿Cuál es la principal ventaja de la evaporación al vacío sobre la evaporación atmosférica? Lograr un procesamiento a baja temperatura y de alta pureza

- ¿Qué papel desempeñan las bombas de vacío y los sistemas de control de presión en el estudio de las reacciones de oxidación del itrio metálico?