En la pulverización catódica con magnetrón, la presión de la cámara es un control principal para determinar la calidad final de su película delgada. Reducir la presión del proceso aumenta el camino libre medio de los átomos pulverizados, lo que significa que viajan desde el objetivo hasta el sustrato con menos colisiones en fase gaseosa. Esto les permite retener más de su energía inicial, lo que da como resultado películas más densas, más suaves y con una adhesión superior.

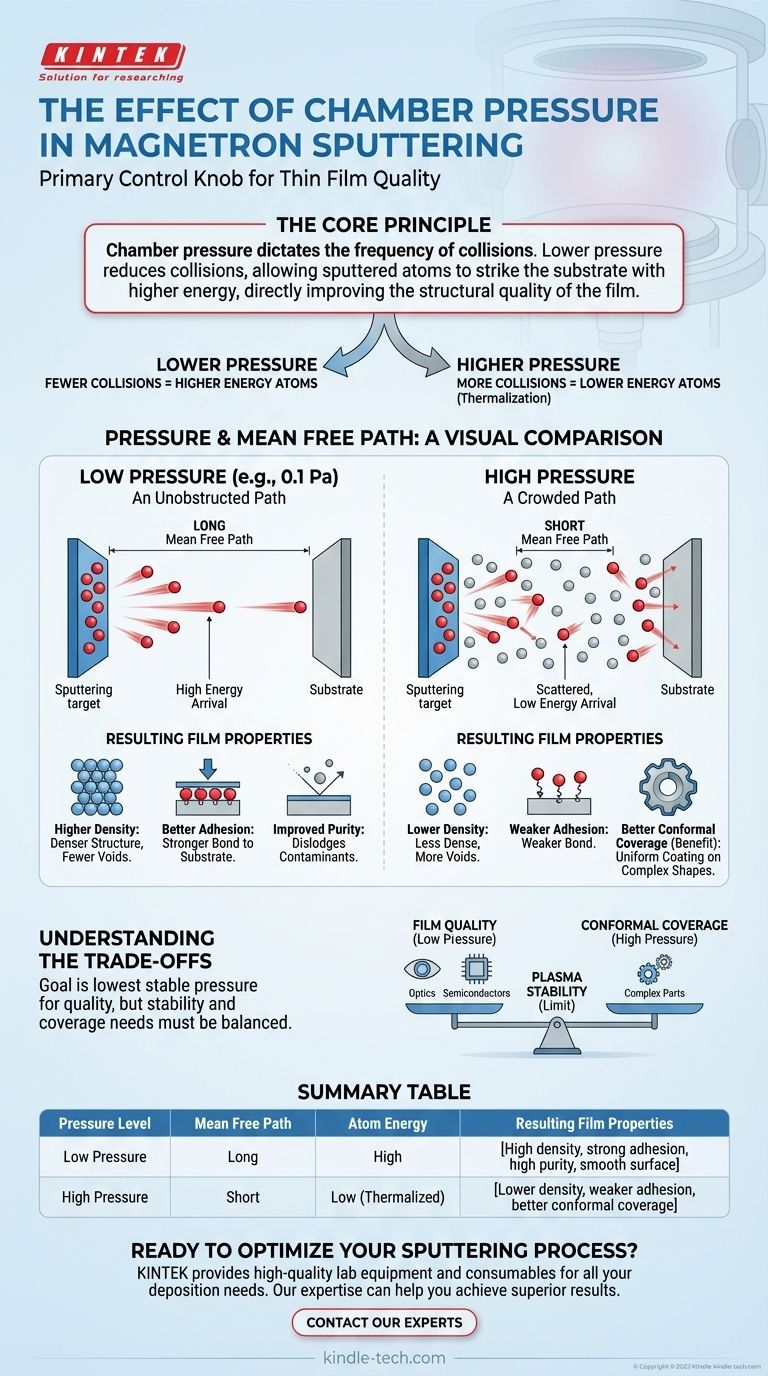

El principio fundamental a entender es que la presión de la cámara dicta la frecuencia de las colisiones. Una presión más baja reduce las colisiones, permitiendo que los átomos pulverizados golpeen el sustrato con mayor energía, mejorando directamente la calidad estructural de la película.

La física de la presión: camino libre medio y energía

Todo el efecto de la presión gira en torno a un único concepto: el camino libre medio. Esta es la distancia promedio que una partícula, como un átomo pulverizado, puede viajar antes de chocar con otra partícula, como un átomo del gas de proceso inerte (por ejemplo, argón).

A baja presión: un camino sin obstáculos

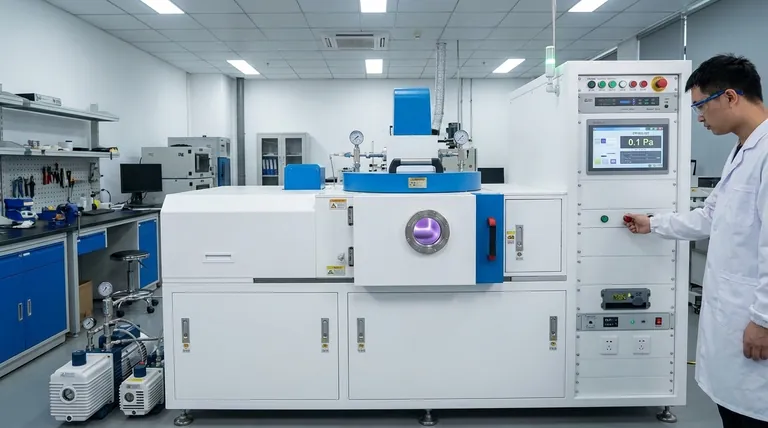

Cuando opera a una presión de trabajo más baja (por ejemplo, 0.1 Pa), la cámara contiene menos átomos de gas. Esto aumenta significativamente el camino libre medio.

Piense en ello como átomos que viajan por un pasillo casi vacío. Pueden moverse de un extremo a otro sin chocar con nadie, llegando rápidamente y con toda su energía inicial.

Esta llegada de alta energía a la superficie del sustrato conduce a varias propiedades deseables de la película:

- Mayor densidad: Los átomos energéticos tienen más movilidad en la superficie, lo que les permite encontrar y llenar vacíos, lo que resulta en una estructura de película más densa.

- Mejor adhesión: Una mayor energía de impacto puede ayudar a implantar las capas atómicas iniciales en el sustrato, creando un enlace más fuerte.

- Pureza mejorada: Un proceso de deposición de mayor energía puede ayudar a desalojar los contaminantes débilmente unidos de la superficie de la película en crecimiento.

A alta presión: un camino abarrotado

Por el contrario, una presión de trabajo más alta significa que la cámara está más llena de átomos de gas. Esto disminuye drásticamente el camino libre medio.

Esto es como intentar correr a través de una multitud de conciertos. Los átomos pulverizados sufren numerosas colisiones con los átomos de gas durante su tránsito.

Cada colisión le quita al átomo pulverizado parte de su energía cinética, un proceso conocido como termalización. También dispersa el átomo, aleatorizando su dirección. Esto da como resultado que los átomos lleguen al sustrato con baja energía y desde muchos ángulos diferentes.

Comprendiendo las compensaciones

Si bien una presión más baja generalmente produce películas de mayor calidad, la elección no siempre es simple. Hay compensaciones críticas a considerar según su equipo y sus objetivos de deposición.

El claro beneficio de la baja presión: calidad de la película

Para aplicaciones que exigen la mayor integridad posible de la película, como en óptica, semiconductores o recubrimientos duros, operar a la presión estable más baja es casi siempre el objetivo. La deposición de alta energía resultante es el camino más directo hacia una densidad y adhesión superiores de la película.

El límite práctico: estabilidad del plasma

El proceso de pulverización catódica requiere un plasma estable, que se crea ionizando el gas de proceso inerte. Si la presión es demasiado baja, es posible que no haya suficientes átomos de gas presentes para mantener de forma fiable la descarga de plasma.

La mayoría de los sistemas tienen un límite inferior práctico de presión por debajo del cual el proceso se vuelve inestable o imposible de ejecutar. Encontrar este "punto óptimo" de la presión estable más baja es clave.

El caso particular de alta presión: cobertura conforme

En algunos casos, el efecto de dispersión de la alta presión puede ser beneficioso. Al recubrir un objeto tridimensional complejo con características intrincadas, los ángulos de llegada aleatorios de los átomos dispersos pueden ayudar a que la película se deposite de manera más uniforme sobre todas las superficies. Esto se conoce como recubrimiento conforme.

Sin embargo, esta cobertura mejorada se produce a costa de una menor densidad y adhesión de la película.

Tomando la decisión correcta para su objetivo

Su presión óptima de la cámara está directamente relacionada con el resultado deseado para su película delgada.

- Si su objetivo principal es lograr la máxima densidad, pureza y adhesión de la película: Opere a la presión más baja que su sistema pueda mantener de forma estable para maximizar la energía de los átomos que se depositan.

- Si su objetivo principal es recubrir una pieza compleja con superficies no planas: Es posible que deba usar una presión ligeramente más alta para inducir la dispersión de gas y mejorar la cobertura conforme, aceptando la compensación de una película menos densa.

- Si su objetivo principal es equilibrar la tasa de deposición y la calidad de la película: Deberá experimentar dentro de la ventana de presión estable de su sistema, ya que las tasas de deposición también pueden verse afectadas por la presión y la densidad del plasma.

En última instancia, dominar el control de la presión es fundamental para dominar el propio proceso de pulverización catódica con magnetrón.

Tabla resumen:

| Nivel de presión | Camino libre medio | Energía atómica | Propiedades de la película resultantes |

|---|---|---|---|

| Baja presión | Largo | Alta | Alta densidad, fuerte adhesión, alta pureza, superficie lisa |

| Alta presión | Corto | Baja (Termalizada) | Menor densidad, adhesión más débil, pero mejor cobertura conforme en formas complejas |

¿Listo para optimizar su proceso de pulverización catódica?

El control preciso de la presión de la cámara es solo un factor para lograr películas delgadas perfectas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o capas protectoras duras, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y optimizar sus flujos de trabajo de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura