En resumen, el efecto principal de la pirólisis es la descomposición térmica de material orgánico en ausencia de oxígeno. Este proceso transforma una única entrada, como biomasa o residuos plásticos, en tres productos distintos y valiosos: un carbón sólido, un aceite líquido y un gas combustible.

La pirólisis no debe verse como un método de eliminación, sino como una tecnología de conversión versátil. Su efecto central es liberar el valor químico y energético atrapado en materiales orgánicos de bajo valor, convirtiendo los flujos de residuos en recursos valiosos como combustible, productos químicos y enmiendas para el suelo.

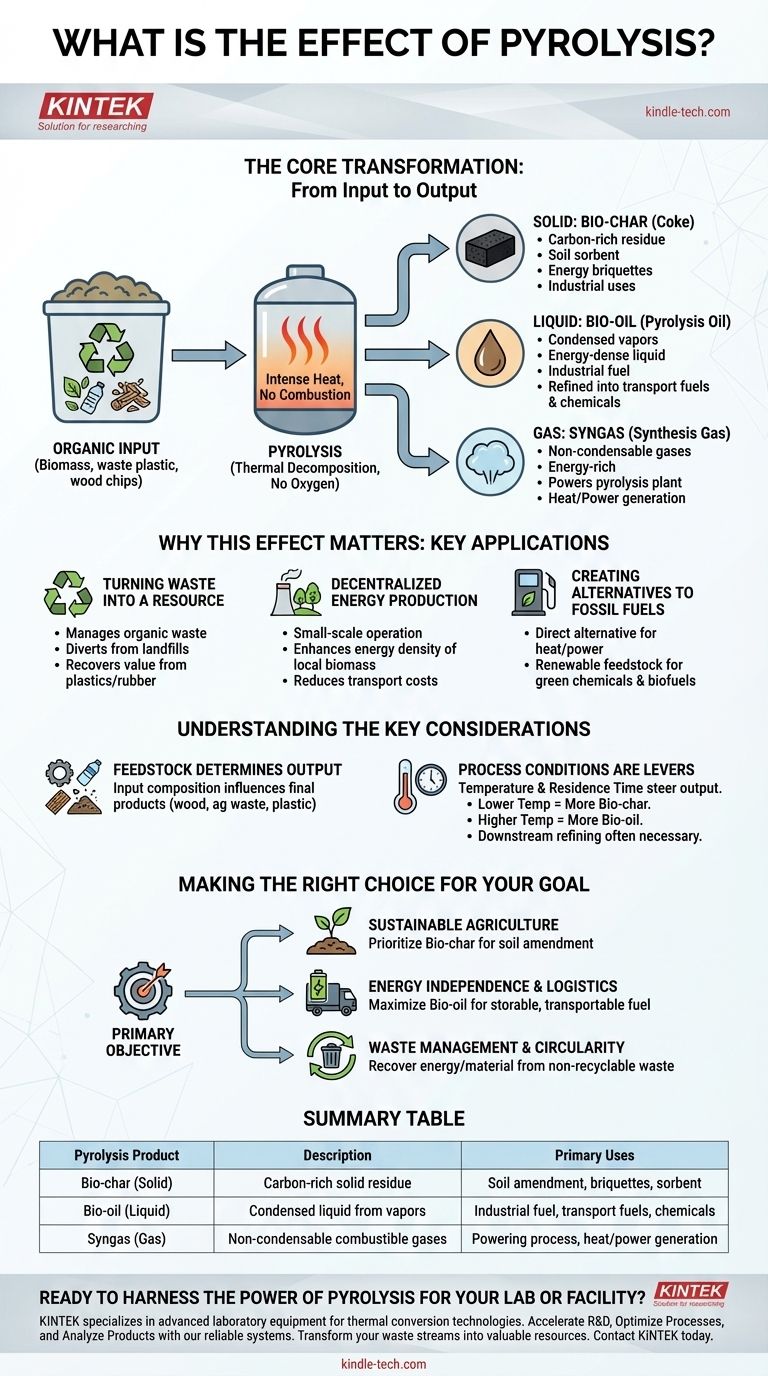

La Transformación Central: De Entrada a Salida

La pirólisis reestructura fundamentalmente la materia orgánica al descomponer moléculas grandes y complejas en otras más pequeñas y útiles mediante calor intenso sin combustión. Este proceso controlado permite la recuperación de productos valiosos.

El Producto Sólido: Biocarbón

El residuo sólido que queda después de la pirólisis es un material rico en carbono conocido como biocarbón o coque.

Este producto no es un residuo; tiene aplicaciones significativas en la agricultura como sorbente del suelo, en la producción de energía como briquetas y en procesos industriales.

El Producto Líquido: Bio-aceite

A medida que el material orgánico se descompone, los componentes volátiles se liberan como vapores, que luego se condensan en un líquido conocido como aceite de pirólisis o bio-aceite.

Este líquido es denso en energía y puede almacenarse y transportarse mucho más fácilmente que la biomasa original. Puede usarse directamente como combustible industrial o refinarse aún más para obtener productos de mayor calidad como combustibles para el transporte y productos químicos especiales.

El Producto Gaseoso: Gas de Síntesis

El proceso también genera gases no condensables, colectivamente llamados gas de síntesis (syngas).

Este gas es rico en energía y a menudo se utiliza para alimentar la propia planta de pirólisis, creando un ciclo térmico autosostenible y altamente eficiente. El exceso de gas puede utilizarse para generar calor o energía.

Por Qué Este Efecto Importa: Aplicaciones Clave

La capacidad de convertir materia orgánica en tres corrientes de productos distintas hace de la pirólisis una herramienta poderosa para resolver desafíos ambientales y económicos críticos.

Convertir Residuos en un Recurso

La pirólisis ofrece una solución robusta para la gestión de residuos orgánicos de la agricultura, la silvicultura y fuentes municipales.

Desvía un volumen significativo de los vertederos y permite la recuperación de materiales valiosos de plásticos y caucho de desecho, reduciendo el impacto ambiental y la necesidad de materias primas vírgenes.

Producción de Energía Descentralizada

A diferencia de las grandes centrales eléctricas centralizadas, las unidades de pirólisis pueden operarse a una escala relativamente pequeña y en ubicaciones remotas.

Esta capacidad mejora la densidad energética de la biomasa local, reduciendo drásticamente los costos y las complejidades del transporte de materias primas voluminosas. Convierte un problema logístico en una solución energética localizada.

Creación de Alternativas a los Combustibles Fósiles

El bio-aceite y el gas de síntesis producidos son alternativas directas a los combustibles fósiles para generar calor y energía.

Además, el bio-aceite sirve como materia prima renovable para producir productos químicos verdes y biocombustibles avanzados, contribuyendo a un ecosistema industrial más sostenible.

Comprendiendo las Consideraciones Clave

Aunque potente, los efectos de la pirólisis no son automáticos. El proceso debe controlarse cuidadosamente para lograr los resultados deseados, ya que el equilibrio de productos sólidos, líquidos y gaseosos depende en gran medida de las condiciones del proceso.

La Materia Prima Determina la Producción

La composición específica del material de entrada, ya sea madera, residuos agrícolas o plástico, influye directamente en la composición química y la calidad de los productos finales.

Las Condiciones del Proceso Son Palancas

Los ingenieros pueden manipular variables como la temperatura y el tiempo de residencia (cuánto tiempo permanece el material en el reactor) para dirigir la producción.

La pirólisis más lenta a temperaturas más bajas suele maximizar el rendimiento de biocarbón, mientras que la pirólisis rápida a temperaturas más altas se utiliza para maximizar la producción de bio-aceite. Este control es fundamental para obtener productos finales específicos.

A menudo es Necesario el Refinado Posterior

Aunque el bio-aceite es un producto valioso, a menudo es ácido e inestable en comparación con los combustibles derivados del petróleo. Normalmente requiere una mejora o refinado antes de que pueda usarse como combustible de reemplazo directo para el transporte, lo que añade una capa de complejidad técnica y costo.

Tomar la Decisión Correcta para su Objetivo

La aplicación óptima de la pirólisis depende enteramente de su objetivo principal.

- Si su enfoque principal es la agricultura sostenible o la captura de carbono: Priorice un proceso que maximice la producción de biocarbón estable y de alta calidad para la enmienda del suelo.

- Si su enfoque principal es la independencia energética y la logística: Utilice la pirólisis para convertir biomasa local voluminosa en bio-aceite denso y almacenable, creando una fuente de combustible transportable.

- Si su enfoque principal es la gestión de residuos y la circularidad: Aplique la pirólisis para recuperar el valor energético y material de los plásticos no reciclables y los residuos orgánicos municipales.

En última instancia, la pirólisis es una tecnología habilitadora clave para una economía circular, transformando nuestro concepto de residuo en una oportunidad.

Tabla Resumen:

| Producto de Pirólisis | Descripción | Usos Principales |

|---|---|---|

| Biocarbón (Sólido) | Residuo sólido rico en carbono | Enmienda del suelo, briquetas industriales, sorbente |

| Bio-aceite (Líquido) | Líquido condensado de vapores | Combustible industrial, combustibles refinados para transporte, productos químicos |

| Gas de Síntesis (Gas) | Gases combustibles no condensables | Alimentación del proceso de pirólisis, generación de calor/energía |

¿Listo para aprovechar el poder de la pirólisis para su laboratorio o instalación?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación y desarrollo de procesos en tecnologías de conversión térmica como la pirólisis. Ya sea que esté explorando la idoneidad de la materia prima, optimizando las condiciones del proceso o analizando los rendimientos del producto, nuestro equipo confiable le brinda la precisión y el control que necesita.

Ayudamos a nuestros clientes a:

- Acelerar la I+D con sistemas de pirólisis precisos a escala de laboratorio.

- Optimizar Procesos controlando con precisión la temperatura y el tiempo de residencia.

- Analizar Productos con equipos diseñados para caracterizar bio-aceite, biocarbón y gas de síntesis.

Transforme sus flujos de residuos en recursos valiosos. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir el equipo adecuado para sus proyectos de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable