En esencia, el concepto de "tiempo de residencia" no se aplica directamente a un reactor discontinuo. Este término está reservado para sistemas de flujo continuo. Para un reactor discontinuo, el término equivalente y correcto es tiempo de reacción. Un tiempo de reacción más largo permite que la reacción progrese más, lo que generalmente aumenta la conversión de los reactivos en productos, hasta el punto de equilibrio químico o el agotamiento completo de un reactivo limitante.

La distinción crítica es que el "tiempo de residencia" describe la duración promedio que un elemento fluido pasa en un reactor de flujo continuo, mientras que el "tiempo de reacción" es la duración fija durante la cual todos los materiales se mantienen en un reactor discontinuo sellado. Este tiempo es la principal variable controlada por el operador para determinar la conversión y el rendimiento final del producto.

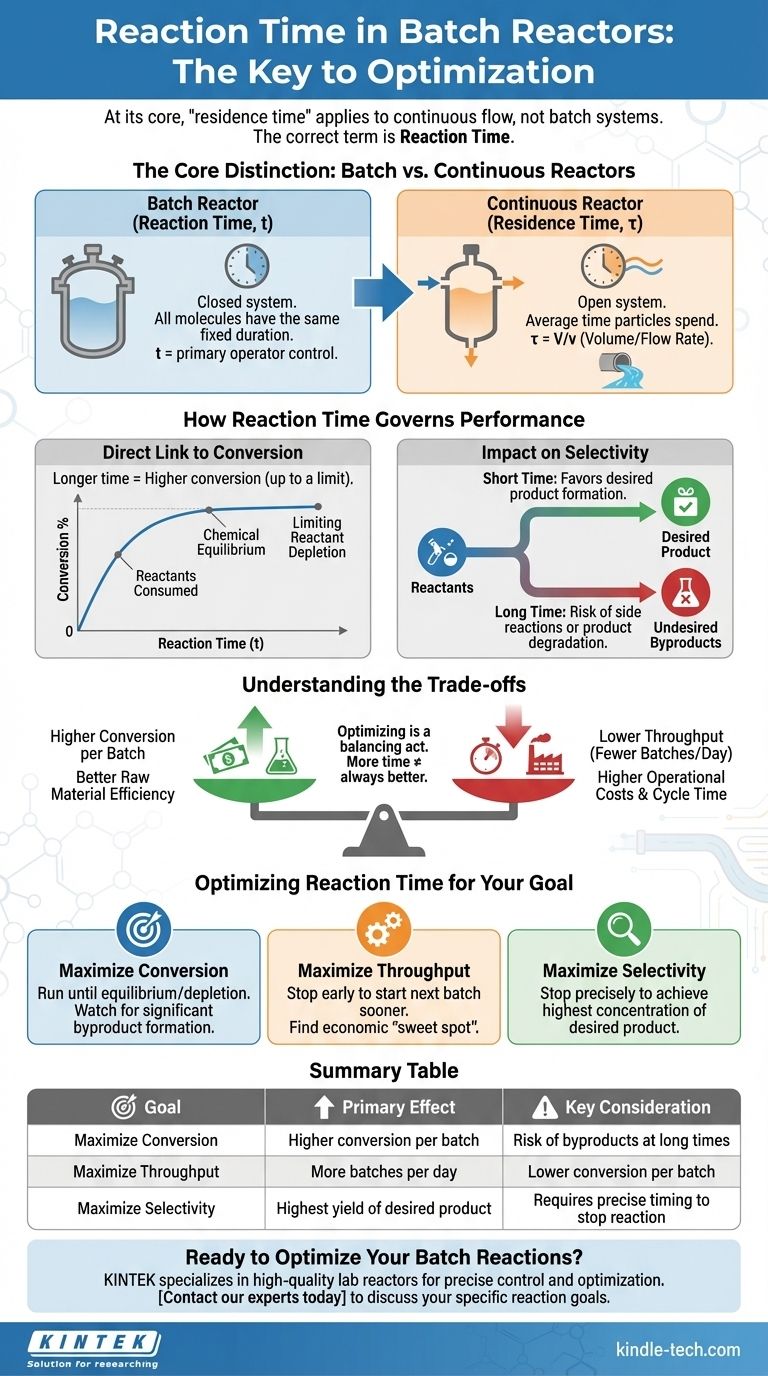

La distinción fundamental: Reactores discontinuos vs. continuos

Para comprender el efecto del tiempo en una reacción por lotes, primero debemos aclarar la terminología, ya que revela una diferencia fundamental en cómo operan estos sistemas. Esto no es solo semántica; impacta el control, el modelado y la optimización del proceso.

Por qué el "tiempo de residencia" se aplica al flujo continuo

El tiempo de residencia (τ) es un concepto para reactores continuos como un Reactor de Tanque Agitado Continuo (CSTR) o un Reactor de Flujo en Pistón (PFR). En estos sistemas, los reactivos fluyen constantemente y los productos fluyen constantemente.

El tiempo de residencia se define como el volumen del reactor (V) dividido por el caudal volumétrico (v), o τ = V/v. Representa la cantidad promedio de tiempo que una partícula de fluido pasa dentro del reactor. Algunas partículas saldrán más rápido que el promedio, y algunas permanecerán más tiempo.

El equivalente del reactor discontinuo: "Tiempo de reacción" (t)

Un reactor discontinuo es un sistema cerrado. Todos los reactivos se cargan en el recipiente al principio (t=0), y la reacción procede durante una duración establecida. No se añade ni se retira nada durante este tiempo.

El tiempo total que se permite que los reactivos reaccionen dentro del recipiente se denomina tiempo de reacción (t). A diferencia de un reactor continuo, cada molécula dentro de un reactor discontinuo experimenta exactamente el mismo tiempo de reacción. Piense en ello como hornear un pastel: todos los ingredientes se introducen a la vez y se sacan juntos después de un tiempo de horneado fijo.

Cómo el tiempo de reacción rige el rendimiento del reactor discontinuo

El tiempo de reacción es la palanca más directa que puede accionar para controlar el resultado de un proceso discontinuo. Al controlar cuánto tiempo permite que la reacción se ejecute, influye directamente en la conversión, la selectividad y, en última instancia, en la economía de su proceso.

El vínculo directo con la conversión

Para un conjunto dado de condiciones (temperatura, presión, catalizador), la conversión de un reactivo es una función directa del tiempo. Al inicio (t=0), la conversión es cero. A medida que avanza el tiempo, los reactivos se consumen y la conversión aumenta.

Esta relación se describe mediante la ley de velocidad de la reacción. Un tiempo de reacción más largo permite que la reacción avance más a lo largo de su trayectoria cinética, lo que resulta en una mayor concentración de productos y una menor concentración de reactivos restantes.

Alcanzar el equilibrio o la conversión total

El aumento de la conversión con el tiempo no es infinito. La reacción dejará de progresar por una de dos razones:

- Agotamiento del reactivo limitante: Uno de los reactivos se consume por completo, logrando una conversión del 100% para ese reactivo.

- Equilibrio químico: Para reacciones reversibles, la reacción procederá hasta que alcance un estado de equilibrio dinámico, donde la velocidad de reacción directa es igual a la velocidad de reacción inversa. En este punto, la conversión neta ya no cambiará con el tiempo adicional.

Impacto en la selectividad y las reacciones secundarias

En muchos procesos industriales, pueden ocurrir múltiples reacciones simultáneamente. La selectividad mide cuánto del reactivo convertido forma el producto deseado en comparación con los subproductos no deseados.

El tiempo de reacción es una herramienta crítica para controlar la selectividad. Un tiempo de reacción corto podría favorecer la formación del producto deseado, mientras que un tiempo más largo podría permitir que ocurran reacciones secundarias más lentas y no deseadas o que el producto deseado se degrade en otra cosa.

Comprender las compensaciones del tiempo de reacción

Optimizar un reactor discontinuo es un acto de equilibrio. Simplemente ejecutar la reacción durante el mayor tiempo posible rara vez es la mejor estrategia económica. Debe sopesar los beneficios de una mayor conversión frente a varios costos significativos.

La búsqueda de una mayor conversión

El principal beneficio de un tiempo de reacción más largo es una mayor conversión por lote. Esto significa que se obtiene más producto de la misma cantidad de material de partida, lo que puede mejorar la eficiencia de la materia prima.

El costo del rendimiento

La compensación más significativa es el rendimiento, o la cantidad total de producto que se puede fabricar en un período operativo determinado (por ejemplo, por día).

Cada ciclo de lote incluye tiempo para llenar, calentar, reaccionar, enfriar y vaciar. Un tiempo de reacción más largo aumenta directamente el tiempo total del ciclo. Esto significa que se pueden ejecutar menos lotes por día. Un proceso óptimo a menudo implica detener la reacción antes de que se complete para comenzar el siguiente lote antes, maximizando la tasa de producción general.

El riesgo de subproductos no deseados

Como se mencionó, un tiempo de reacción excesivo puede dañar la selectividad. Si el valor del producto deseado es alto y los subproductos son residuos, una reacción excesiva puede disminuir la rentabilidad del lote incluso si la conversión total de reactivos es alta.

Costos de energía y operativos

Tiempos de reacción más largos significan ciclos operativos más largos. Esto se traduce directamente en mayores costos de servicios públicos para mantener la temperatura de reacción (calentamiento o enfriamiento), hacer funcionar los mezcladores y ocupar equipos que podrían usarse para otro lote.

Optimización del tiempo de reacción para su objetivo

El "mejor" tiempo de reacción no es un número único; depende completamente de su principal objetivo comercial u operativo.

- Si su enfoque principal es maximizar la conversión por lote: Aumente el tiempo de reacción hasta que se acerque al equilibrio químico o hasta que un reactivo clave se agote por completo, pero supervise la formación significativa de subproductos.

- Si su enfoque principal es maximizar el rendimiento de la planta (por ejemplo, toneladas por día): Encuentre el punto óptimo económico donde la ganancia marginal en la conversión al extender el tiempo de reacción se vea superada por el costo de un tiempo de ciclo más largo. Esto a menudo significa detener la reacción mucho antes de que alcance la conversión máxima.

- Si su enfoque principal es maximizar la selectividad: Determine cuidadosamente el tiempo óptimo para detener la reacción y lograr la mayor concentración posible de su producto deseado antes de que comience a degradarse o convertirse en subproductos.

En última instancia, dominar el tiempo de reacción es clave para controlar el delicado equilibrio entre la calidad del producto, la tasa de producción y el costo operativo en cualquier proceso discontinuo.

Tabla resumen:

| Objetivo del tiempo de reacción | Efecto principal | Consideración clave |

|---|---|---|

| Maximizar la conversión | Mayor conversión por lote | Riesgo de subproductos en tiempos prolongados |

| Maximizar el rendimiento | Más lotes por día | Menor conversión por lote |

| Maximizar la selectividad | Mayor rendimiento del producto deseado | Requiere una sincronización precisa para detener la reacción |

¿Listo para optimizar sus reacciones discontinuas?

Dominar el tiempo de reacción es clave para equilibrar la calidad del producto, la tasa de producción y el costo. KINTEK se especializa en proporcionar reactores de laboratorio y consumibles de alta calidad, lo que le permite controlar y optimizar con precisión sus procesos discontinuos para obtener la máxima eficiencia y rendimiento.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede ayudarlo a lograr sus objetivos de reacción específicos.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de nanocompuestos magnéticos de h-BN? Master Precision Deposition

- ¿Qué condiciones experimentales críticas proporciona un autoclave de alta presión? Optimizar la lixiviación de sulfuros mixtos

- ¿Por qué los autoclaves de acero inoxidable son clave para la preparación de PCL-TPE? Dominando la Policondensación de Alto Vacío

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cuál es la función de los reactores de alta presión en la preparación de catalizadores semiconductores? Optimice sus heterouniones