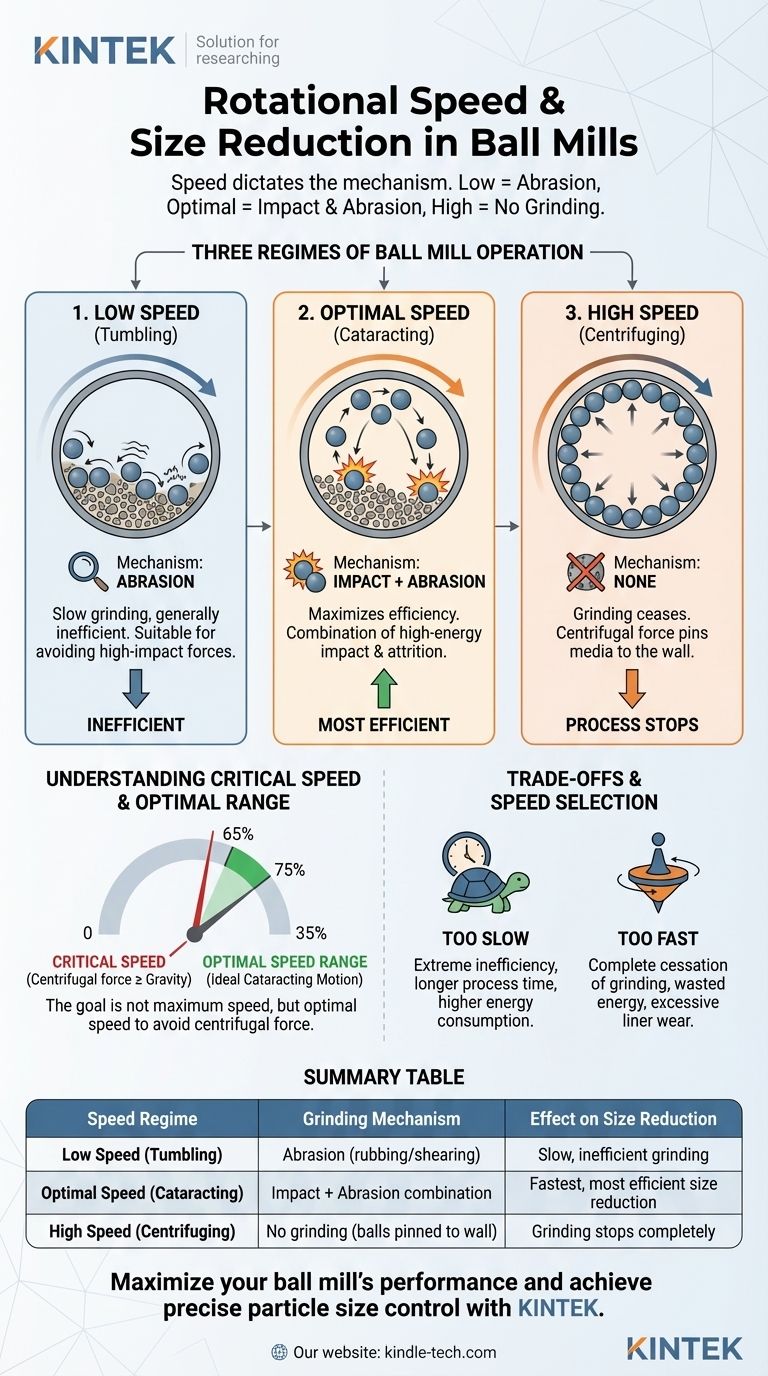

La velocidad de rotación es el parámetro operativo más crítico en un molino de bolas, ya que dicta directamente el mecanismo de reducción de tamaño. A velocidades bajas, la molienda se produce por abrasión a medida que las bolas ruedan unas sobre otras. A medida que la velocidad aumenta hasta un punto óptimo, se introduce un potente mecanismo de impacto a medida que las bolas se levantan y caen sobre el material. Si la velocidad es demasiado alta, la molienda cesa por completo, ya que la fuerza centrífuga adhiere las bolas a la pared del molino.

El objetivo no es alcanzar la velocidad máxima posible, sino encontrar la velocidad óptima. Esta velocidad, típicamente del 65 al 75% de la "velocidad crítica", crea un movimiento de cascada y catarata que maximiza la combinación de impacto y abrasión para la reducción de tamaño más eficiente.

Los Tres Regímenes de Funcionamiento del Molino de Bolas

El efecto de la velocidad de rotación en el mecanismo de molienda se puede entender dividiéndolo en tres regímenes operativos distintos.

El Régimen de Baja Velocidad (Rodadura/Tumblin)

A bajas velocidades, los medios de molienda simplemente se levantan una corta distancia por el costado del molino antes de rodar suavemente y deslizarse hacia abajo.

El mecanismo dominante de reducción de tamaño aquí es la abrasión, donde las partículas se desgastan por la acción de frotamiento y cizallamiento de las bolas deslizándose unas contra otras.

Este régimen da como resultado una molienda muy lenta y generalmente es ineficiente, aunque puede ser adecuado para aplicaciones donde se deben evitar las fuerzas de alto impacto.

El Régimen de Velocidad Óptima (Catarata)

A medida que aumenta la velocidad, las bolas son transportadas más arriba por la pared del molino, casi hasta la parte superior del tambor, antes de desprenderse y caer libremente sobre el material inferior.

Este movimiento de caída libre se conoce como catarata, e introduce una potente fuerza de impacto como mecanismo principal para romper las partículas. La abrasión todavía ocurre a medida que las capas de bolas se deslizan unas contra otras.

Esta combinación de impacto de alta energía y desgaste continuo proporciona la reducción de tamaño más rápida y eficiente para la gran mayoría de los materiales.

El Régimen de Alta Velocidad (Centrifugación)

Si la velocidad de rotación sigue aumentando, finalmente alcanzará lo que se conoce como velocidad crítica.

En ese punto, la fuerza centrífuga que presiona las bolas contra la pared del molino se vuelve igual o mayor que la fuerza de gravedad que las tira hacia abajo. Las bolas y el material quedan adheridos a la pared interior, rotando con el molino como una sola masa.

En este estado, no hay movimiento relativo entre los medios de molienda y el material, y por lo tanto, la reducción de tamaño se detiene por completo.

Comprender la Velocidad Crítica

El concepto de velocidad crítica es fundamental para operar un molino de bolas de manera efectiva. Representa un máximo teórico por debajo del cual se debe operar.

¿Qué es la Velocidad Crítica?

La velocidad crítica es la velocidad de rotación a la que la capa más interna de los medios de molienda se adherirá al revestimiento del molino durante una revolución completa.

Está determinada por el diámetro interno del molino. Un molino de mayor diámetro tendrá una velocidad crítica menor que un molino de menor diámetro, ya que las bolas tienen una distancia más larga que caer.

Por qué la Velocidad Óptima es un Porcentaje

La molienda productiva ocurre dentro de un rango específico en relación con la velocidad crítica.

El estándar de la industria para un rendimiento óptimo se encuentra entre el 65% y el 75% de la velocidad crítica. Este rango proporciona la trayectoria ideal para las bolas, maximizando la energía de impacto generada cuando caen sin el riesgo de que sean lanzadas demasiado lejos y golpeen directamente el revestimiento opuesto.

Las Compensaciones en la Selección de Velocidad

Elegir una velocidad no se trata solo de eficiencia; se trata de equilibrar los resultados y evitar fallos operativos.

Riesgos de Operar Demasiado Lento

La principal consecuencia de operar a una velocidad demasiado baja es la ineficiencia extrema. El proceso de molienda tardará significativamente más, consumiendo más energía por unidad de producto. Para materiales más duros, las fuerzas abrasivas pueden ser insuficientes para lograr el tamaño de partícula deseado en absoluto.

Riesgos de Operar Demasiado Rápido

Operar demasiado cerca o por encima de la velocidad crítica da como resultado una cesación completa de la molienda, desperdiciando tiempo y energía. También causa un desgaste excesivo en el revestimiento del molino, ya que los medios se mantienen contra él bajo alta presión, sin realizar ningún trabajo útil.

Establecer la Velocidad Correcta para su Objetivo

Su elección de velocidad operativa debe ser una decisión deliberada basada en el material que está procesando y el resultado deseado.

- Si su enfoque principal es la máxima eficiencia de molienda y rendimiento: Opere entre el 65% y el 75% de la velocidad crítica calculada para lograr un potente movimiento de catarata.

- Si su enfoque principal es la molienda fina de un material quebradizo donde la fractura por impacto no es deseable: Considere una velocidad más baja (alrededor del 50-60% de la crítica) donde la abrasión suave es el mecanismo más dominante.

- Si su enfoque principal es comprender los límites del proceso: Acercarse o superar la velocidad crítica demuestra el punto en el que la fuerza centrífuga supera a la gravedad y toda la acción de molienda se detiene.

En última instancia, controlar la velocidad de rotación es cómo controla el equilibrio entre el impacto y la abrasión, el corazón mismo del proceso de molienda de bolas.

Tabla Resumen:

| Régimen de Velocidad | Mecanismo de Molienda | Efecto en la Reducción de Tamaño |

|---|---|---|

| Baja Velocidad (Rodadura) | Abrasión (frotamiento/cizallamiento) | Molienda lenta e ineficiente |

| Velocidad Óptima (Catarata) | Combinación de Impacto + Abrasión | Reducción de tamaño más rápida y eficiente |

| Alta Velocidad (Centrifugación) | Sin molienda (bolas adheridas a la pared) | La molienda se detiene por completo |

Maximice el rendimiento de su molino de bolas y logre un control preciso del tamaño de partícula. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para todas sus necesidades de molienda. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado y optimizar los parámetros operativos como la velocidad de rotación para sus materiales específicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y productividad de su laboratorio.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de Bolas Vibratorio Híbrido de Alta Energía para Uso en Laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Cómo facilita un molino de bolas planetario la síntesis mecanoquímica de electrolitos sólidos de sulfuro? - Sin recocido

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis en estado sólido de electrolitos sólidos de tipo NASICON? Desbloquea la Pureza

- ¿Cuál es la función principal de un molino de bolas planetario en la preparación de acero ODS? Lograr la aleación mecánica a nanoescala

- ¿Cuáles son las características únicas de transferencia de energía de PBM? Domina la síntesis heterocíclica compleja

- ¿Cuáles son los requisitos para los frascos de molienda de bolas en la síntesis de LiMOCl4? Garantice la seguridad y la pureza en reacciones de alta presión