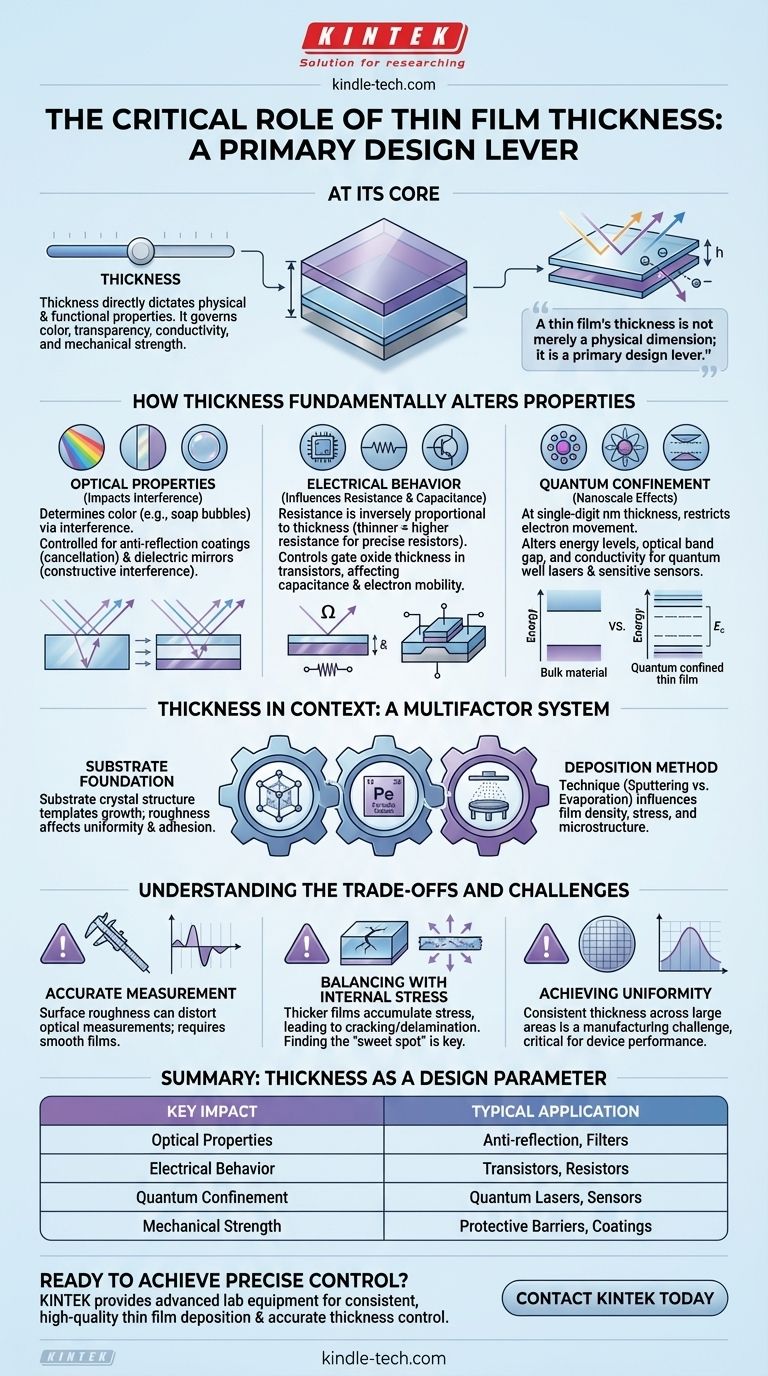

En esencia, el espesor de una película delgada es uno de los parámetros más críticos que puede controlar, ya que dicta directamente sus propiedades físicas y funcionales. Por ejemplo, en aplicaciones ópticas, el comportamiento de una película cambia drásticamente a medida que varía su espesor, especialmente para películas más delgadas de 80 nanómetros, donde los efectos de interferencia se vuelven dominantes. Esta única dimensión rige todo, desde su color y transparencia hasta su conductividad eléctrica y resistencia mecánica.

El espesor de una película delgada no es meramente una dimensión física; es una palanca de diseño principal. Cambiar el espesor altera fundamentalmente cómo la película interactúa con la luz, la electricidad y el estrés mecánico, pero sus efectos siempre están en contexto con el material de la película, su sustrato y el método utilizado para depositarla.

Cómo el espesor altera fundamentalmente las propiedades de la película

El espesor de una película determina qué fenómenos físicos se vuelven dominantes. A medida que se pasa de micrómetros a nanómetros, no solo se está haciendo la película más delgada; se están cambiando las reglas que gobiernan su comportamiento.

Impacto en las propiedades ópticas

Este es el efecto más intuitivo del espesor. El color de una pompa de jabón o una mancha de aceite en el agua es un resultado directo de la interferencia de película delgada, que depende completamente del espesor de la película.

Para los recubrimientos diseñados, este efecto se controla con precisión. Al ajustar el espesor, se pueden crear recubrimientos antirreflectantes, donde las ondas de luz reflejadas se cancelan entre sí, o espejos dieléctricos, donde interfieren constructivamente para crear una alta reflectividad.

Influencia en el comportamiento eléctrico

En electrónica, el espesor es primordial. La resistencia de una película conductora es inversamente proporcional a su espesor. Las películas más delgadas tienen una mayor resistencia, un principio utilizado para crear resistencias precisas.

Además, en los dispositivos semiconductores, el espesor de los óxidos de puerta, las capas de canal y las capas aislantes controla directamente la capacitancia, la movilidad de los electrones y la corriente de fuga, definiendo el rendimiento de un transistor.

El papel del confinamiento cuántico

Cuando una película se vuelve excepcionalmente delgada (típicamente en el rango de pocos nanómetros), su espesor se acerca a la longitud de onda de los electrones.

Este confinamiento cuántico restringe el movimiento de los electrones en una dimensión, lo que cambia fundamentalmente los niveles de energía del material. Esto puede alterar su brecha de banda óptica y su conductividad eléctrica de maneras no vistas en el material a granel, permitiendo tecnologías como láseres de pozo cuántico y sensores altamente sensibles.

Espesor en contexto: un sistema multifactorial

Si bien el espesor es un botón de control principal, su efecto no puede aislarse de otros factores críticos. Las propiedades finales de una película delgada son el resultado de un sistema interdependiente.

La base del sustrato

Las propiedades de la película están fuertemente influenciadas por el sustrato sobre el que crece. La estructura cristalina de un sustrato puede moldear el crecimiento de la película, y su rugosidad superficial puede afectar la uniformidad y adhesión de la película.

La elección del material

Las propiedades intrínsecas del material elegido, el objetivo en la pulverización catódica o la fuente en la evaporación, establecen la línea de base. El espesor luego modifica estas propiedades.

Depositar una película de 50 nm de oro producirá resultados eléctricos y ópticos muy diferentes a los de una película de 50 nm de dióxido de silicio. El material dicta el potencial y el espesor refina el resultado.

El método de deposición

La forma en que se construye la película importa. Una técnica como la pulverización catódica crea una película densa y adherente, mientras que la evaporación térmica puede resultar en una estructura más porosa.

Estas diferencias microestructurales, determinadas por el proceso de deposición, interactuarán con el espesor de la película para influir en su densidad final, tensión interna y estabilidad ambiental.

Comprender las compensaciones y los desafíos

Controlar el espesor no está exento de dificultades. Lograr la dimensión deseada de manera consistente y confiable requiere sortear varios desafíos prácticos.

El desafío de la medición precisa

Las propiedades mismas que está tratando de controlar pueden dificultar la medición. Como se señaló en la investigación, la rugosidad de la superficie puede distorsionar los patrones de interferencia óptica utilizados para las técnicas comunes de medición de espesor, lo que lleva a lecturas inexactas.

Para obtener resultados precisos, las mediciones a menudo requieren películas lisas y uniformes, lo que no siempre es posible dependiendo del material y el método de deposición.

Equilibrio entre espesor y tensión interna

A medida que una película se vuelve más gruesa, tiende a acumular más tensión interna. Esta tensión, si se vuelve demasiado alta, puede hacer que la película se agriete, se pele o se delamine del sustrato, lo que lleva a la falla del dispositivo.

Los ingenieros a menudo deben encontrar un "punto óptimo" que proporcione el rendimiento deseado (por ejemplo, durabilidad de un recubrimiento más grueso) sin introducir niveles destructivos de tensión.

Lograr la uniformidad

Depositar una película con un espesor perfectamente consistente en toda una oblea o sustrato es un desafío de fabricación significativo.

Cualquier variación en el espesor puede provocar un rendimiento inconsistente del dispositivo, lo que hace que el control del proceso y el diseño de la cámara de deposición sean críticos para la producción de gran volumen.

Tomar la decisión correcta para su objetivo

El espesor "ideal" depende completamente de su aplicación. Su objetivo determina cómo debe abordar este parámetro crítico.

- Si su enfoque principal es el rendimiento óptico: El control preciso del espesor es primordial para gestionar la interferencia, lo que lo convierte en la variable clave para recubrimientos antirreflectantes, filtros y espejos.

- Si su enfoque principal es el comportamiento electrónico: El espesor controla directamente la resistencia, la capacitancia y los efectos cuánticos, por lo que lograr dimensiones exactas y repetibles es esencial para un rendimiento predecible del dispositivo.

- Si su enfoque principal es una barrera mecánica o protectora: Un mayor espesor a menudo mejora la durabilidad, pero debe equilibrar esto con el riesgo de falla de la película debido a la tensión interna.

En última instancia, dominar la tecnología de películas delgadas significa tratar el espesor como un parámetro de diseño fundamental, no solo como una dimensión final.

Tabla de resumen:

| Efecto del espesor | Impacto clave | Aplicación típica |

|---|---|---|

| Propiedades ópticas | Controla la interferencia, el color, la reflectividad | Recubrimientos antirreflectantes, filtros |

| Comportamiento eléctrico | Determina la resistencia, la capacitancia, la movilidad | Transistores, resistencias precisas |

| Confinamiento cuántico | Altera la brecha de banda y la conductividad a nanoescala | Láseres de pozo cuántico, sensores |

| Resistencia mecánica | Influye en la durabilidad frente a la tensión interna | Barreras protectoras, recubrimientos resistentes al desgaste |

¿Listo para lograr un control preciso sobre las propiedades de su película delgada? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una deposición de película delgada consistente y de alta calidad. Ya sea que esté desarrollando recubrimientos ópticos, dispositivos electrónicos o barreras protectoras, nuestras soluciones garantizan un control preciso del espesor para un rendimiento óptimo. Comuníquese con nuestro equipo hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura