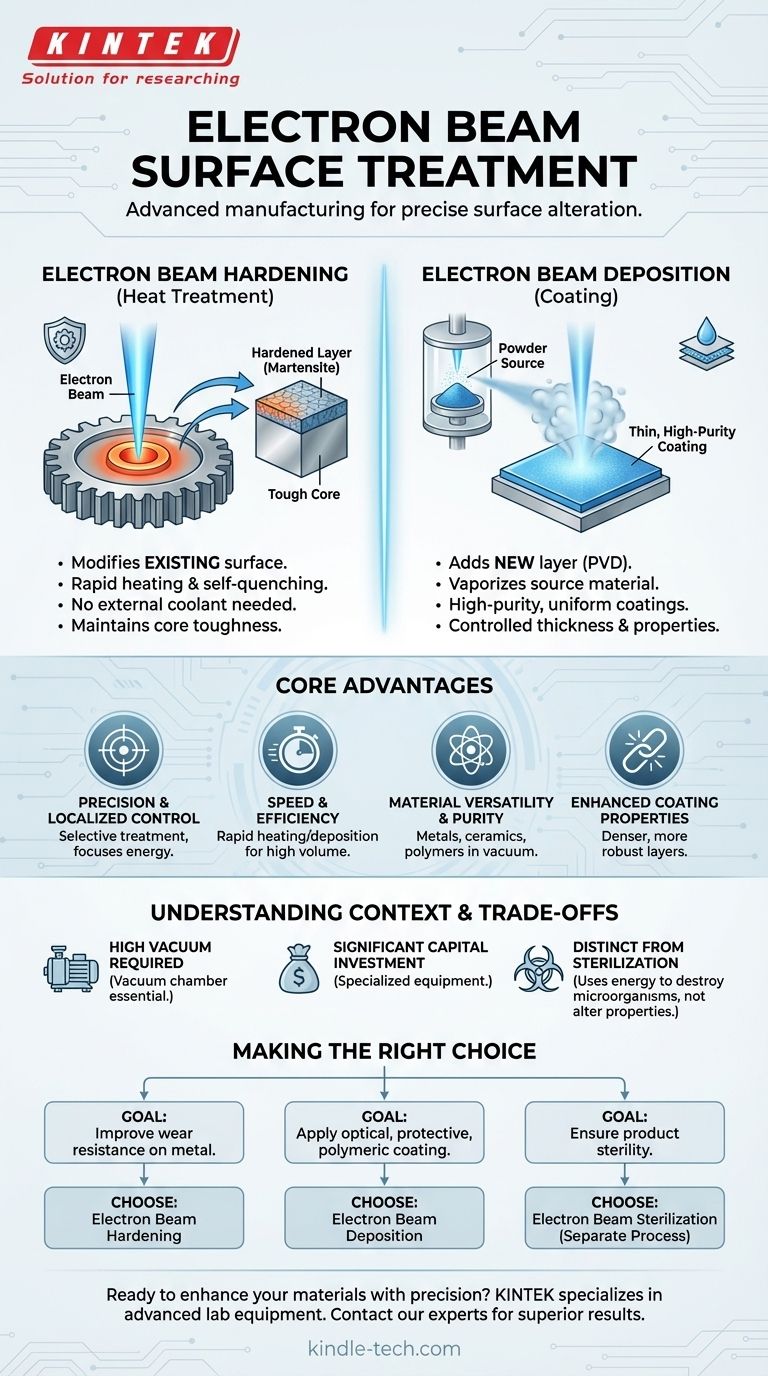

En resumen, el tratamiento superficial con haz de electrones es una categoría de procesos de fabricación avanzados que utilizan un haz de electrones altamente enfocado en el vacío para alterar con precisión las propiedades superficiales de un material. Esto se realiza principalmente de dos maneras: calentando y enfriando rápidamente la superficie existente para endurecerla, o vaporizando un material fuente para depositar un recubrimiento delgado y de alto rendimiento sobre la superficie.

El principio fundamental es la entrega precisa de energía. Un haz de electrones puede inducir una transformación de fase dentro de la superficie de un material para endurecerlo o proporcionar la energía para vaporizar otro material para su deposición, ofreciendo un control excepcional sobre las características finales de la superficie.

Dos métodos principales de modificación superficial

La tecnología de haz de electrones no es un proceso único, sino una plataforma para lograr diferentes resultados. Las dos aplicaciones más comunes en la ingeniería de materiales son el endurecimiento y la deposición, cada una con un propósito distinto.

Endurecimiento por haz de electrones (Tratamiento térmico)

Este método modifica las propiedades de la superficie existente. Se aplica más comúnmente a metales como el acero y el hierro fundido.

El haz de electrones proporciona una alta densidad de potencia que calienta rápidamente un área localizada del material por encima de su temperatura crítica de transformación (la temperatura austenítica en el acero).

Una vez que el haz se mueve, el resto del material frío circundante actúa como un disipador de calor extremadamente eficiente, provocando un efecto de "autotemplado". Este enfriamiento rápido transforma la capa superficial en una microestructura muy dura y resistente al desgaste, como la martensita.

Fundamentalmente, este proceso no requiere refrigerante externo y no afecta la tenacidad del núcleo del material.

Deposición por haz de electrones (Recubrimiento)

Este método implica agregar una nueva capa de material a la superficie. Es una técnica de deposición física de vapor (PVD).

Dentro de una cámara de vacío, el haz de electrones se dirige a un material fuente, como un polvo o gránulo. La energía intensa del haz vaporiza este material.

Este vapor resultante viaja y se condensa sobre el objeto objetivo (el sustrato), formando un recubrimiento delgado, uniforme y a menudo muy puro.

El proceso se gestiona mediante control informático, que regula con precisión la calefacción, los niveles de vacío y el posicionamiento del sustrato para lograr recubrimientos con espesores y propiedades predefinidas.

Las ventajas fundamentales de usar un haz de electrones

Los ingenieros y fabricantes eligen esta tecnología por su combinación única de velocidad, precisión y flexibilidad de materiales.

Precisión y control localizado

La energía del haz se puede enfocar en áreas muy pequeñas, lo que permite un tratamiento selectivo. Esto significa que puede endurecer solo los dientes de un engranaje grande o recubrir una parte específica de una lente óptica sin afectar el resto del objeto.

Velocidad y eficiencia

Los procesos de haz de electrones suelen ser muy rápidos. La alta densidad de energía permite un calentamiento rápido en aplicaciones de endurecimiento y altas tasas de deposición para recubrimientos, lo que lo hace ideal para la producción comercial de gran volumen.

Versatilidad y pureza del material

Para la deposición, el haz de electrones puede vaporizar una amplia gama de materiales, incluidos metales, cerámicas y polímeros. El proceso se realiza en el vacío, lo que minimiza la contaminación y da como resultado recubrimientos muy puros y densos.

Propiedades de recubrimiento mejoradas

El proceso de deposición se puede aumentar con un haz de iones para aumentar la energía de adhesión del recubrimiento. Esto da como resultado una capa final más densa y robusta con menos tensión interna.

Comprensión de las compensaciones y el contexto

Aunque es potente, la tecnología de haz de electrones tiene requisitos específicos y no es una solución universal. Comprender su contexto es clave para su aplicación adecuada.

Tratamiento térmico frente a deposición

Es fundamental distinguir entre estos dos procesos. El endurecimiento mejora las propiedades inherentes del material base. La deposición agrega un material nuevo con propiedades completamente diferentes a la superficie.

Equipo y entorno

Los sistemas de haz de electrones requieren un alto vacío para operar, lo que significa que el procesamiento debe realizarse dentro de una cámara de vacío. El equipo en sí implica fuentes de alimentación de alto voltaje y cañones de electrones, lo que representa una inversión de capital significativa.

Una nota sobre la esterilización

También puede encontrar el término "haz de electrones" en el contexto de la esterilización. Aunque utiliza la tecnología central, un haz de electrones, su propósito es completamente diferente. Utiliza la energía del haz para destruir microorganismos en productos como dispositivos médicos, no para alterar las propiedades mecánicas u ópticas del material.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso de haz de electrones apropiado, primero debe definir su objetivo principal para la superficie del material.

- Si su enfoque principal es mejorar la resistencia al desgaste en una pieza metálica: El endurecimiento por haz de electrones es el método ideal para crear una capa endurecida y duradera en un área específica mientras se mantiene la tenacidad del núcleo.

- Si su enfoque principal es aplicar un recubrimiento óptico, protector o polimérico preciso: La deposición por haz de electrones ofrece un método rápido y de alta pureza para crear películas delgadas de alto rendimiento a partir de una amplia gama de materiales.

- Si su enfoque principal es garantizar la esterilidad de un producto: La irradiación con haz de electrones es un proceso separado, aprobado por la FDA, diseñado para una esterilización rápida y eficaz.

En última instancia, el tratamiento superficial con haz de electrones ofrece un conjunto de herramientas potentes y de alta precisión para cambiar fundamentalmente la forma en que un material interactúa con su entorno.

Tabla de resumen:

| Método | Objetivo principal | Proceso clave | Resultado clave |

|---|---|---|---|

| Endurecimiento por haz de electrones | Mejorar la resistencia al desgaste | Calienta rápidamente y autorremata la superficie existente | Superficie dura y resistente al desgaste; núcleo tenaz |

| Deposición por haz de electrones | Aplicar un recubrimiento funcional | Vaporiza un material fuente para recubrir un sustrato | Recubrimiento delgado, uniforme y de alta pureza |

| Esterilización por haz de electrones | Destruir microorganismos | Irradia la superficie con energía de electrones | Producto estéril (dispositivos médicos, etc.) |

¿Listo para mejorar sus materiales con tecnología de haz de electrones de precisión?

KINTEK se especializa en equipos de laboratorio avanzados para ingeniería de superficies. Ya sea que esté desarrollando componentes endurecidos o recubrimientos de alto rendimiento, nuestra experiencia y soluciones pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en ciencia de materiales y tratamiento superficial.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad