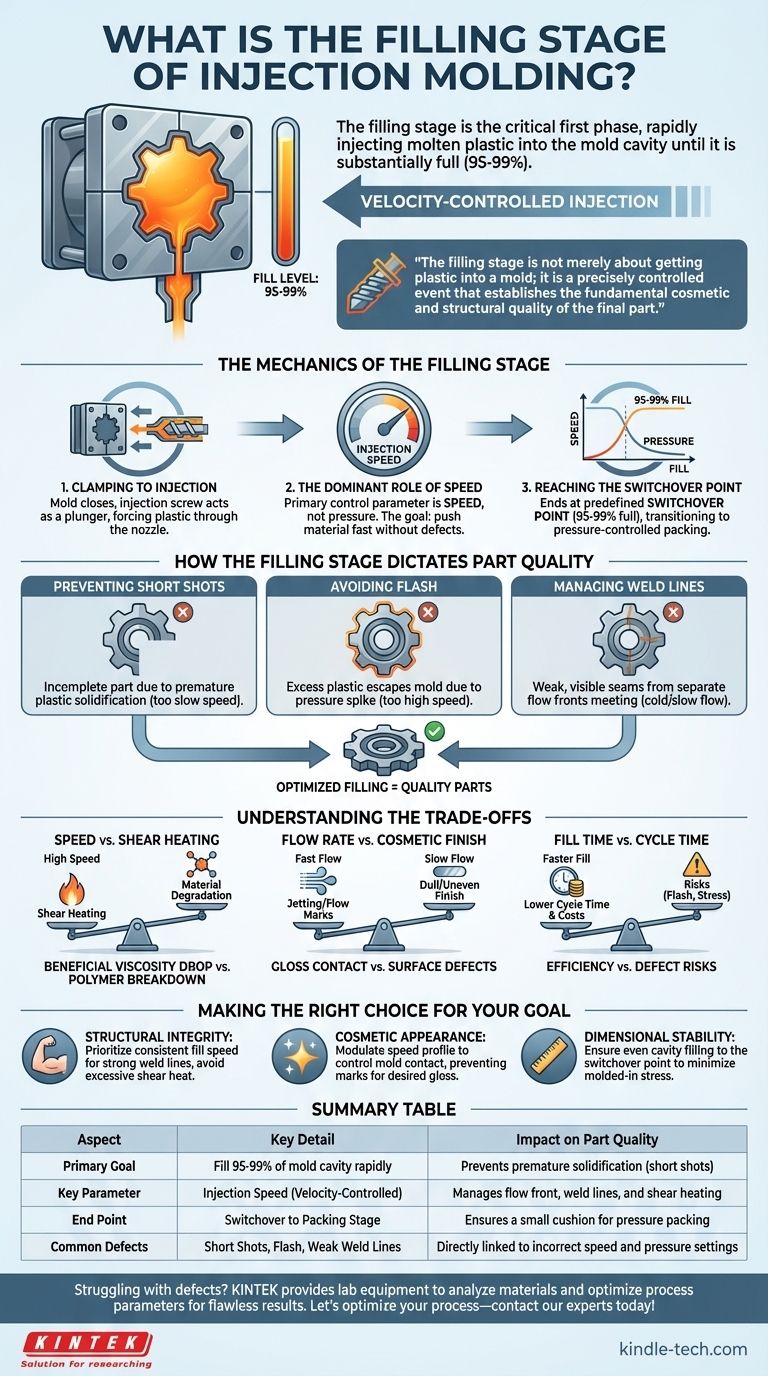

La etapa de llenado es la primera fase crítica del proceso de moldeo por inyección. Comienza en el momento en que las dos mitades del molde se cierran y se sujetan, e implica la inyección rápida de material plástico fundido en la cavidad vacía del molde. Este evento de alta velocidad y alta presión continúa hasta que la cavidad está sustancialmente llena, típicamente entre el 95% y el 99%.

La etapa de llenado no se trata simplemente de introducir plástico en un molde; es un evento controlado con precisión que establece la calidad estética y estructural fundamental de la pieza final. Los parámetros establecidos durante estos pocos segundos determinan todo, desde el acabado de la superficie hasta la resistencia interna.

La Mecánica de la Etapa de Llenado

Para comprender su importancia, primero debe entender la secuencia de eventos. La etapa de llenado es un proceso dinámico gobernado por la velocidad, la presión y la temperatura.

Desde el Cierre hasta la Inyección

El ciclo comienza con el cierre del molde y su sujeción bajo una inmensa fuerza por la unidad de cierre. Una vez asegurado, el husillo de la unidad de inyección avanza como un émbolo, forzando el plástico fundido acumulado a través de la boquilla y hacia el sistema de colada del molde.

El Papel Dominante de la Velocidad

Durante la etapa de llenado, el parámetro de control principal es la velocidad de inyección, no la presión. El objetivo es empujar el material dentro del molde lo más rápido posible sin causar defectos. Este enfoque controlado por velocidad asegura que toda la cavidad se llene antes de que cualquier sección del plástico pueda enfriarse y solidificarse prematuramente.

Alcanzando el Punto de Conmutación

La etapa de llenado termina en una posición predefinida conocida como punto de conmutación. Este es el momento crítico en que la máquina transita de la etapa de "llenado" de alta velocidad a la etapa de "compactación" controlada por presión. Esta conmutación típicamente ocurre cuando el molde está lleno entre un 95% y un 99%, dejando un pequeño colchón para ser llenado durante la fase de compactación subsiguiente.

Cómo la Etapa de Llenado Dicta la Calidad de la Pieza

Casi todos los defectos comunes de moldeo pueden atribuirse a una etapa de llenado controlada incorrectamente. La forma en que el plástico entra y fluye dentro del molde es primordial.

Prevención de Cortos

Un corto es una pieza incompleta, que ocurre si el plástico fundido se solidifica antes de haber llenado completamente la cavidad del molde. Esto a menudo es causado por una velocidad de inyección demasiado lenta, lo que permite que el material se enfríe excesivamente a medida que viaja.

Evitando el Rebosamiento (Flash)

El rebosamiento (flash) es el problema opuesto: una capa delgada de plástico en exceso que escapa de la cavidad del molde, típicamente en la línea de partición. Esto puede ocurrir si la velocidad de inyección es demasiado alta, creando un pico de presión que separa ligeramente las mitades del molde.

Manejo de Líneas de Soldadura

Cuando el plástico fundido fluye alrededor de un núcleo o entra por múltiples compuertas, los frentes de flujo separados deben encontrarse y fusionarse. El punto donde se encuentran se llama línea de soldadura. Un frente de flujo frío o de movimiento lento resulta en una línea de soldadura débil y a menudo visible, comprometiendo la resistencia y la apariencia de la pieza.

Comprendiendo las Compensaciones

Optimizar la etapa de llenado es un acto de equilibrio. Impulsar un objetivo puede afectar negativamente a otro, lo que requiere una consideración cuidadosa del material y el diseño de la pieza.

Velocidad vs. Calentamiento por Cizallamiento

Las altas velocidades de inyección generan fricción a medida que el plástico fluye, un fenómeno conocido como calentamiento por cizallamiento. Esto puede ser beneficioso, ya que reduce la viscosidad del plástico y ayuda a llenar secciones delgadas. Sin embargo, un cizallamiento excesivo puede degradar el polímero, rompiendo sus cadenas moleculares y debilitando la pieza final.

Tasa de Flujo vs. Acabado Cosmético

La velocidad a la que el plástico fundido entra en contacto con la superficie del molde impacta directamente en el brillo y el acabado de la pieza. Una inyección rápida puede crear un efecto de "chorro", causando marcas de flujo en la superficie. Por el contrario, un llenado demasiado lento puede conducir a un acabado opaco o irregular.

Tiempo de Llenado vs. Tiempo de Ciclo

Naturalmente, un tiempo de llenado más rápido reduce el tiempo total del ciclo, aumentando la eficiencia de producción y reduciendo los costos. Sin embargo, esta búsqueda de velocidad debe equilibrarse con el riesgo de crear defectos como rebosamiento, altas tensiones internas o degradación del material.

Tomando la Decisión Correcta para su Objetivo

La estrategia de llenado ideal depende completamente de los requisitos específicos de la pieza.

- Si su enfoque principal es la integridad estructural: Priorice una velocidad de llenado constante que asegure líneas de soldadura fuertes y evite degradar el material con un calor de cizallamiento excesivo.

- Si su enfoque principal es la apariencia cosmética: Module el perfil de velocidad de inyección para gestionar cómo el plástico entra en contacto con la pared del molde, evitando marcas de flujo y logrando el brillo superficial deseado.

- Si su enfoque principal es la estabilidad dimensional: Asegúrese de que la cavidad se llene de manera uniforme y consistente hasta el punto de conmutación, minimizando la tensión moldeada que puede causar deformaciones posteriormente.

En última instancia, dominar la etapa de llenado es el primer y más esencial paso para producir piezas moldeadas por inyección consistentes y de alta calidad.

Tabla Resumen:

| Aspecto | Detalle Clave | Impacto en la Calidad de la Pieza |

|---|---|---|

| Objetivo Principal | Llenar el 95-99% de la cavidad del molde rápidamente | Previene la solidificación prematura (cortos) |

| Parámetro Clave | Velocidad de Inyección (Controlada por Velocidad) | Gestiona el frente de flujo, las líneas de soldadura y el calentamiento por cizallamiento |

| Punto Final | Conmutación a la Etapa de Compactación | Asegura que quede un pequeño colchón de material para la compactación por presión |

| Defectos Comunes | Cortos, Rebosamiento (Flash), Líneas de Soldadura Débiles | Directamente relacionados con configuraciones incorrectas de velocidad y presión |

¿Lucha con defectos de moldeo como cortos o rebosamiento (flash)? La precisión de su etapa de llenado es crítica. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para analizar materiales, optimizar los parámetros de su proceso y lograr resultados impecables. Nuestra experiencia apoya a los laboratorios en perfeccionar el moldeo por inyección para una integridad estructural y acabados cosméticos superiores. Optimicemos su proceso—¡contacte a nuestros expertos hoy para una consulta!

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

La gente también pregunta

- ¿Qué papel juegan los moldes de grafito en la preparación de películas de grafito y compuestos de cobre? Mejora de la integridad estructural de GFs/CFs

- ¿Por qué son necesarios los moldes de grafito de alta resistencia para los composites de Cu/Ti3SiC2/C/MWCNTs? Garantice la precisión a 950°C

- ¿Cuáles son las ventajas de utilizar moldes de grafito de prensado bidireccional en el prensado en caliente al vacío de composites de plata y diamante?

- ¿Cuáles son las funciones específicas de una matriz de nylon durante el ensamblaje de moldes de baterías? Garantice pruebas precisas de baterías de estado sólido

- ¿Por qué se aplica un recubrimiento de nitruro de boro (BN) a las paredes internas de los moldes de grafito? Optimizar los resultados del prensado en caliente

- ¿Cómo contribuyen los moldes de grafito al proceso de prensado en caliente de láminas laminadas de TiAl/Ti6Al4V? Mejora de la Densificación

- ¿Cuáles son las ventajas del molde de dos placas? Descubra la simplicidad, la rentabilidad y la fiabilidad

- ¿Qué función cumplen los moldes de grafito de alta pureza durante el sinterizado por prensado en caliente de LLZO? Optimizar la transferencia de energía