Las siglas CVD significan Deposición Química de Vapor (Chemical Vapor Deposition). En el contexto del grafeno, se refiere a un método de síntesis dominante para crear láminas de material de alta calidad y gran área. El proceso implica el crecimiento de una única capa atómica de átomos de carbono sobre un sustrato catalizador, típicamente a partir de un gas que contiene carbono como el metano.

CVD es la tecnología fundamental que hace factible la producción a gran escala de grafeno de alta pureza. Cierra la brecha entre los descubrimientos a escala de laboratorio y las aplicaciones industriales del mundo real al permitir el crecimiento de películas de grafeno continuas y uniformes.

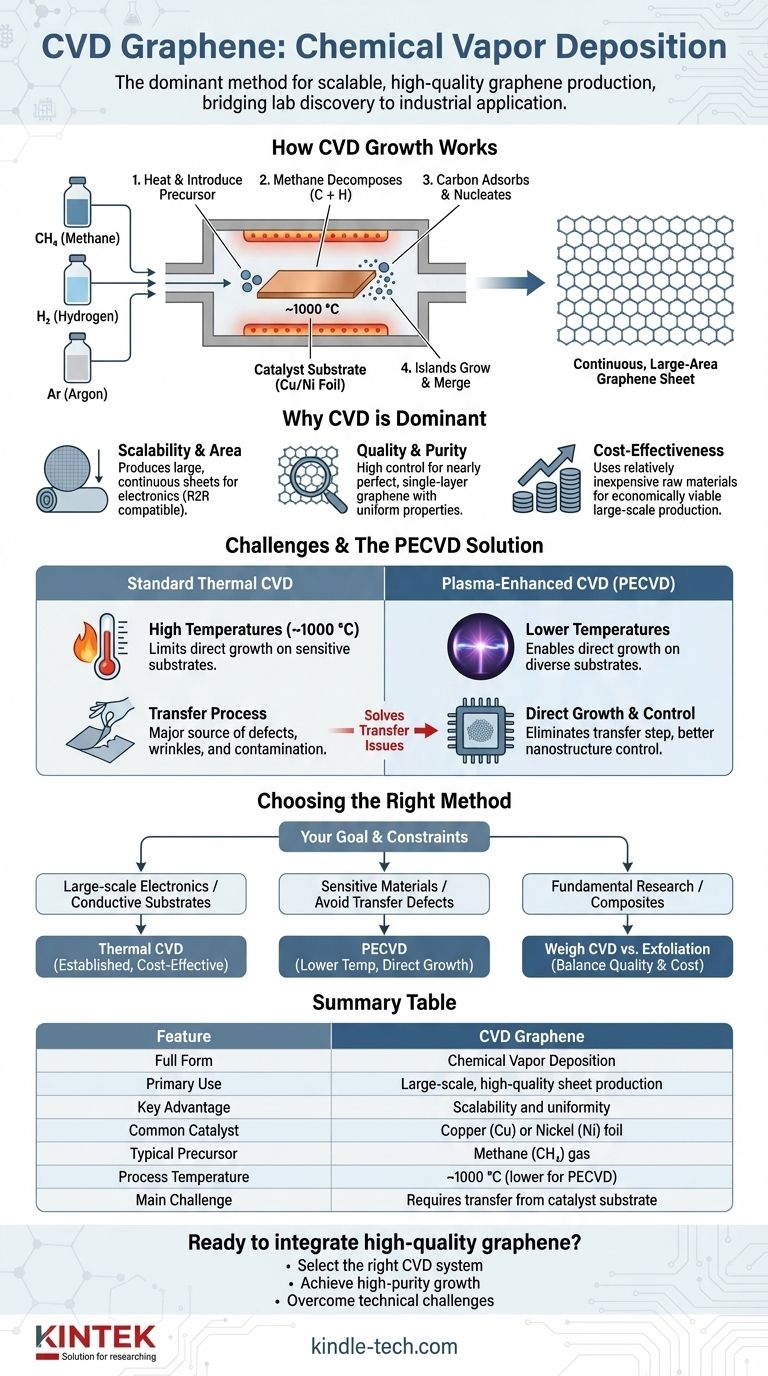

Cómo funciona el crecimiento de grafeno CVD

Para comprender por qué el CVD es tan significativo, primero debe comprender la mecánica del proceso. Es una técnica precisa y de múltiples pasos que se realiza dentro de una cámara de vacío controlada.

Los ingredientes fundamentales

La síntesis requiere algunos componentes clave para tener éxito:

- Un sustrato catalizador: Esta es la superficie sobre la que crecerá el grafeno. Las láminas de cobre (Cu) o níquel (Ni) son los catalizadores más comunes.

- Un precursor de carbono: Esta es la fuente de los átomos de carbono. El metano (CH₄) es un precursor gaseoso ampliamente utilizado, aunque también se pueden usar fuentes de carbono sólidas y líquidas.

- Un entorno controlado: El proceso requiere temperaturas muy altas, por lo que se lleva a cabo en un horno con gases portadores específicos, como hidrógeno (H₂) y argón (Ar), para gestionar la atmósfera.

El proceso de alta temperatura

El crecimiento de la capa de grafeno sigue una secuencia clara de eventos:

- Una lámina de cobre se calienta a una temperatura alta, típicamente alrededor de 1000 °C.

- Se introduce gas metano en la cámara. A este calor extremo, las moléculas de metano se descomponen, rompiéndose y liberando sus átomos de carbono.

- Estos átomos de carbono libres se adsorben (depositan) sobre la superficie caliente del catalizador de cobre.

- Los átomos se difunden a través de la superficie y comienzan a nuclearse, formando pequeñas y distintas islas cristalinas de grafeno.

- A medida que el proceso continúa, estas islas crecen y finalmente se fusionan, formando una lámina continua de grafeno de un solo átomo de espesor que cubre toda la superficie del catalizador.

Por qué CVD es el método dominante

CVD no es la única forma de fabricar grafeno, pero se ha convertido en el enfoque más prometedor para aplicaciones comerciales y electrónicas por varias razones clave.

Escalabilidad y área

A diferencia de los métodos que producen pequeñas escamas, el CVD puede generar láminas grandes y continuas de grafeno. Esto es esencial para aplicaciones en electrónica, donde se requiere una cobertura uniforme sobre una oblea o pantalla. Es el único método que promete un proceso de producción continuo de rollo a rollo (R2R).

Calidad y pureza

El proceso CVD ofrece un alto grado de control, lo que permite el crecimiento de grafeno monocapa casi perfecto. El entorno controlado y el mecanismo de crecimiento impulsado por el catalizador dan como resultado un producto final con alta pureza e integridad estructural, lo cual es fundamental para sus propiedades electrónicas únicas.

Rentabilidad

Aunque el equipo puede ser costoso, las materias primas (como el metano y el cobre) son relativamente económicas. Esto hace que el CVD sea una vía económicamente más viable para la producción de grafeno a gran escala en comparación con otras estrategias de síntesis más complejas.

Comprensión de las compensaciones y variaciones

A pesar de sus ventajas, el proceso CVD estándar tiene desafíos inherentes que han impulsado el desarrollo de enfoques alternativos.

El desafío de las altas temperaturas

El requisito de temperaturas alrededor de 1000 °C significa que el grafeno no se puede cultivar directamente en la mayoría de los materiales funcionales, como obleas de silicio o polímeros flexibles, que no pueden soportar ese calor. Esto crea un obstáculo de integración significativo.

El problema de la transferencia

Debido a que el grafeno se cultiva en un catalizador metálico, debe transferirse a su sustrato objetivo final. Este delicado proceso de levantar y mover la película de un átomo de espesor es una fuente importante de defectos, arrugas, desgarros y contaminación, lo que puede degradar el rendimiento del grafeno.

Una alternativa avanzada: PECVD

Para abordar estos problemas, se desarrolló la Deposición Química de Vapor Mejorada por Plasma (PECVD). Al usar un plasma para descomponer el gas precursor, el PECVD ofrece varios beneficios:

- Temperaturas más bajas: Puede operar a temperaturas mucho más bajas, lo que permite el crecimiento directo en una gama más amplia de sustratos.

- Mejor control: El plasma proporciona más control sobre la nanoestructura del grafeno.

- Sin paso de transferencia: Al cultivar grafeno directamente sobre un sustrato dieléctrico (aislante), el PECVD puede eliminar por completo el proceso de transferencia dañino, preservando la calidad del material.

Cómo aplicar esto a su proyecto

Su elección del método de síntesis de grafeno depende completamente de su objetivo final y de las limitaciones técnicas.

- Si su enfoque principal es la producción a gran escala para electrónica: El CVD térmico estándar es el método establecido y rentable para crear grafeno monocapa de alta calidad en sustratos conductores.

- Si su enfoque principal es integrar grafeno en materiales sensibles o evitar defectos relacionados con la transferencia: El CVD mejorado por plasma (PECVD) es la opción superior debido a sus temperaturas de proceso más bajas y su capacidad para crecer en sustratos dieléctricos.

- Si su enfoque principal es la investigación fundamental o la creación de compuestos: Debe sopesar la alta calidad y la escalabilidad del CVD frente a la complejidad y el costo del equipo, ya que otros métodos como la exfoliación podrían ser suficientes.

En última instancia, comprender el proceso CVD es fundamental para apreciar cómo el grafeno pasa de ser una maravilla teórica a un material industrial transformador.

Tabla resumen:

| Característica | Grafeno CVD |

|---|---|

| Forma completa | Deposición Química de Vapor |

| Uso principal | Producción de láminas a gran escala y de alta calidad |

| Ventaja clave | Escalabilidad y uniformidad |

| Catalizador común | Lámina de Cobre (Cu) o Níquel (Ni) |

| Precursor típico | Gas Metano (CH₄) |

| Temperatura del proceso | ~1000 °C (inferior para PECVD) |

| Principal desafío | Requiere transferencia desde el sustrato catalizador |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

La elección entre CVD térmico y CVD mejorado por plasma (PECVD) es fundamental para el éxito de su proyecto, ya que impacta la escalabilidad, la integración y la calidad final del material. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para la síntesis precisa de grafeno.

Le ayudamos a:

- Seleccionar el sistema CVD adecuado para su aplicación específica (electrónica, sensores, compuestos).

- Lograr un crecimiento de grafeno uniforme y de alta pureza.

- Superar desafíos técnicos como la transferencia de sustrato y la optimización del proceso.

Analicemos sus objetivos de síntesis de grafeno. Contacte hoy mismo a nuestros expertos para explorar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD