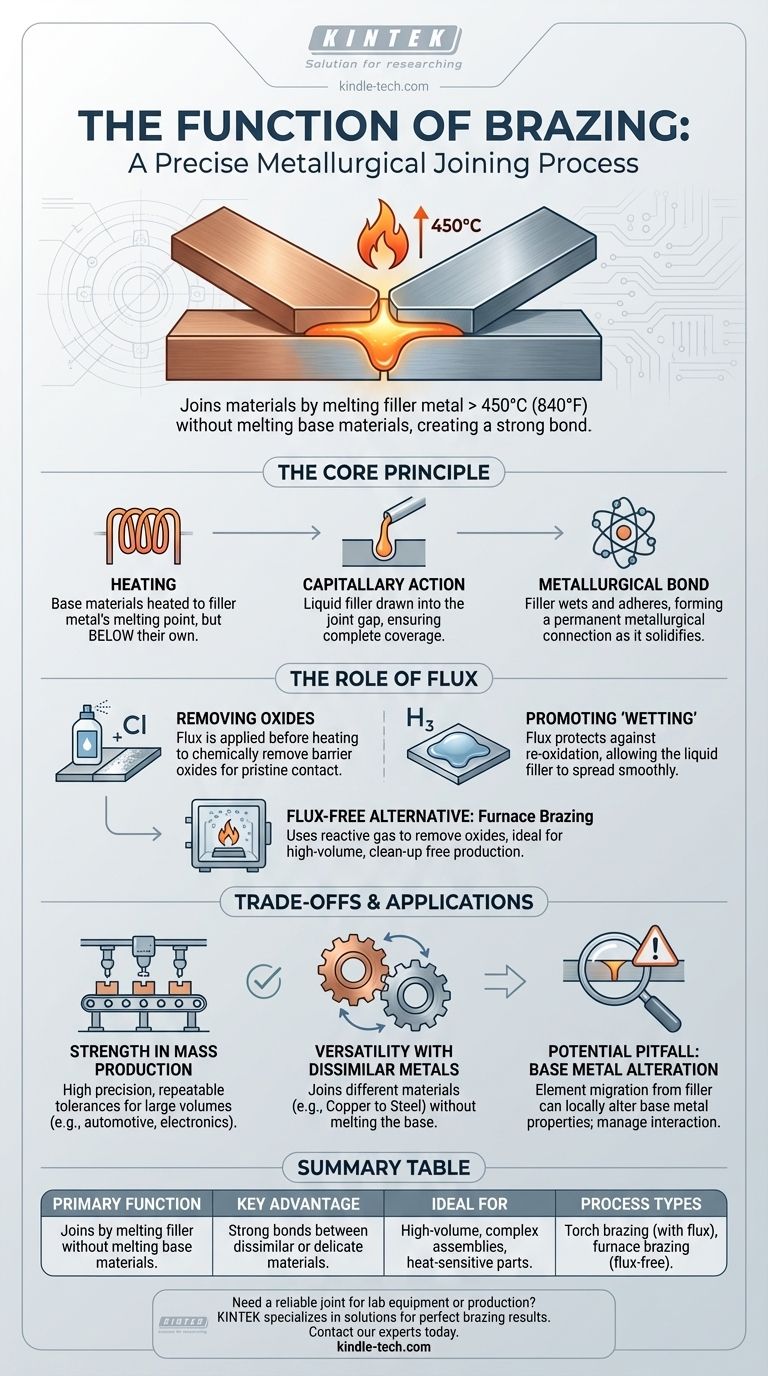

La función principal de la soldadura fuerte es unir dos o más componentes metálicos o cerámicos calentándolos y fundiendo un metal de aporte que fluye hacia la unión. A diferencia de la soldadura, los materiales base no se funden, lo que permite una unión fuerte y limpia entre materiales diferentes o piezas delicadas. El metal de aporte debe tener un punto de fusión superior a 450°C (840°F); los procesos por debajo de esta temperatura se definen como soldadura blanda.

La soldadura fuerte no es simplemente pegar metales con una aleación fundida; es un proceso de unión metalúrgica que crea una unión permanente aprovechando el calor, un metal de aporte especializado y una cuidadosa preparación de la superficie para formar una unión que a menudo es tan fuerte como los propios materiales base.

El Principio Fundamental: Cómo Funciona la Soldadura Fuerte

La soldadura fuerte se basa en una interacción precisa de calor, materiales y química de la superficie para crear una conexión robusta entre las piezas. Comprender estos elementos es clave para apreciar su función.

El Papel de la Temperatura

Todo el proceso se define por la temperatura. Los materiales base se calientan a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero siempre por debajo de su propio punto de fusión.

Esta distinción es crítica. Al no fundir los materiales base, la soldadura fuerte conserva sus propiedades metalúrgicas originales y evita la distorsión térmica y las tensiones comunes en la soldadura.

El Metal de Aporte

Se introduce un metal de aporte especializado, o aleación de soldadura fuerte, en la unión calentada. Debido a que tiene un punto de fusión más bajo, se vuelve líquido mientras los metales base permanecen sólidos.

A través de un fenómeno llamado acción capilar, este relleno líquido es atraído hacia el estrecho espacio entre las piezas ajustadas, asegurando una cobertura completa y una unión sin huecos.

Creando la Unión Metalúrgica

Una vez que el metal de aporte fluye hacia la unión, comienza a interactuar con los materiales base a nivel molecular. Moja y se adhiere a las superficies, formando una unión metalúrgica fuerte y permanente a medida que se enfría y solidifica.

En algunos casos, los elementos del metal de aporte pueden migrar al metal base. Por ejemplo, el silicio de una aleación de aporte puede enriquecer la superficie del material base, alterando sus propiedades localmente.

La Función Crítica del Fundente

Para una soldadura fuerte exitosa, el metal de aporte líquido debe hacer contacto directo con el metal base limpio. En la mayoría de las aplicaciones, esto se logra utilizando un agente químico llamado fundente.

Eliminación de Óxidos

Casi todos los metales forman una capa de óxido en su superficie cuando se exponen al aire, y este efecto se acelera con el calor. Los óxidos actúan como una barrera, impidiendo que el metal de aporte se una al material base.

El fundente se aplica en el área de la unión antes de calentar. A medida que su temperatura aumenta, se activa, eliminando químicamente estos óxidos y creando una superficie impecable lista para la unión.

Promoción de la "Humectación"

El fundente también protege la superficie de la reoxidación durante el proceso de calentamiento. Esto permite que el metal de aporte líquido "humedezca" la superficie, lo que significa que puede extenderse suave y uniformemente por toda la unión.

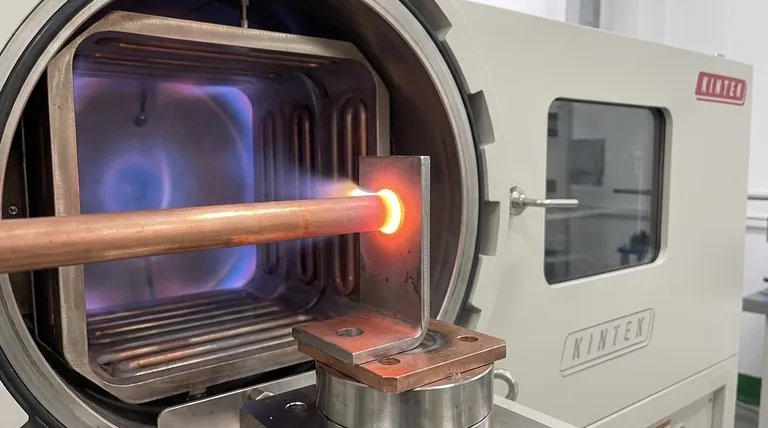

La Alternativa Sin Fundente: Soldadura Fuerte en Horno

En la soldadura fuerte en horno de atmósfera controlada, el papel del fundente lo realiza el propio entorno del horno. Una atmósfera de gas reactivo elimina los óxidos, lo que lo convierte en un proceso ideal para la producción de gran volumen donde la limpieza de residuos de fundente es indeseable.

Comprendiendo las Ventajas y Aplicaciones

La soldadura fuerte es un proceso versátil y ampliamente utilizado, pero es importante comprender dónde sobresale y qué tener en cuenta.

Fuerza en la Producción en Masa

La soldadura fuerte automatizada es excepcionalmente adecuada para la producción en masa. Las máquinas pueden programarse para producir grandes volúmenes de piezas con alta precisión y tolerancias repetibles, lo que la convierte en un método preferido en la fabricación de automóviles y electrónica.

Versatilidad con Diferentes Metales

Debido a que los metales base no se funden, la soldadura fuerte es un excelente método para unir materiales diferentes, como cobre con acero o aluminio con cobre. Esto sería difícil o imposible de lograr con muchas técnicas de soldadura convencionales.

Posible Inconveniente: Alteración del Metal Base

La interacción entre el metal de aporte y el metal base debe gestionarse. La migración de elementos, como el silicio del metal de aporte al material base, puede disminuir localmente el punto de fusión del metal base. Esta es una consideración crítica, especialmente al soldar piezas muy delgadas.

Tomando la Decisión Correcta para Su Aplicación

La selección del proceso de unión adecuado depende completamente de los objetivos de su proyecto. La soldadura fuerte ofrece un conjunto único de ventajas para desafíos específicos.

- Si su enfoque principal es unir materiales diferentes o sensibles al calor: La soldadura fuerte es una opción superior porque crea una unión fuerte sin fundir ni comprometer los metales base.

- Si su enfoque principal es la producción de gran volumen y precisión: La soldadura fuerte automatizada proporciona la consistencia, la velocidad y las tolerancias estrictas requeridas para la fabricación a escala.

- Si su enfoque principal es crear uniones limpias en ensamblajes complejos: La soldadura fuerte en horno ofrece un método sin fundente que garantiza una unión completa incluso en diseños intrincados, sin necesidad de limpieza posterior al proceso.

En última instancia, la soldadura fuerte funciona como un método preciso y confiable para crear uniones fuertes y permanentes donde la soldadura es impráctica o indeseable.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Une metales/cerámicas fundiendo un metal de aporte en la unión sin fundir los materiales base. |

| Ventaja Clave | Crea uniones fuertes entre materiales diferentes o delicados (ej., cobre con acero). |

| Ideal Para | Producción de gran volumen, ensamblajes complejos y aplicaciones sensibles al calor. |

| Tipos de Proceso | Soldadura fuerte con soplete (con fundente) y soldadura fuerte en horno (sin fundente en atmósfera controlada). |

¿Necesita una unión fiable y de alta calidad para su equipo de laboratorio o línea de producción?

La soldadura fuerte es una solución precisa para unir metales diferentes y crear ensamblajes complejos con alta resistencia y repetibilidad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para obtener resultados de soldadura fuerte perfectos, ya sea que esté en I+D o en fabricación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de soldadura fuerte y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cuál es la ventaja del braseado en horno? Lograr uniones fuertes y limpias con mínima distorsión

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura