En esencia, la función de un recubridor por pulverización catódica es depositar una capa de material excepcionalmente delgada y uniforme, a menudo un metal, sobre la superficie de una muestra. Esto se logra mediante un proceso físico en el que iones de alta energía bombardean un material fuente (el objetivo), desalojando átomos que luego viajan y recubren la muestra (el sustrato). Esta técnica es fundamental para preparar muestras no conductoras para el análisis en un microscopio electrónico de barrido (SEM) y para fabricar películas delgadas en microelectrónica y óptica.

El recubrimiento por pulverización catódica es una técnica de deposición al vacío que utiliza un plasma energizado para expulsar físicamente átomos de un material fuente. Este proceso de "chorro de arena atómico" le permite crear películas ultrafinas altamente uniformes con un control preciso sobre su espesor y composición.

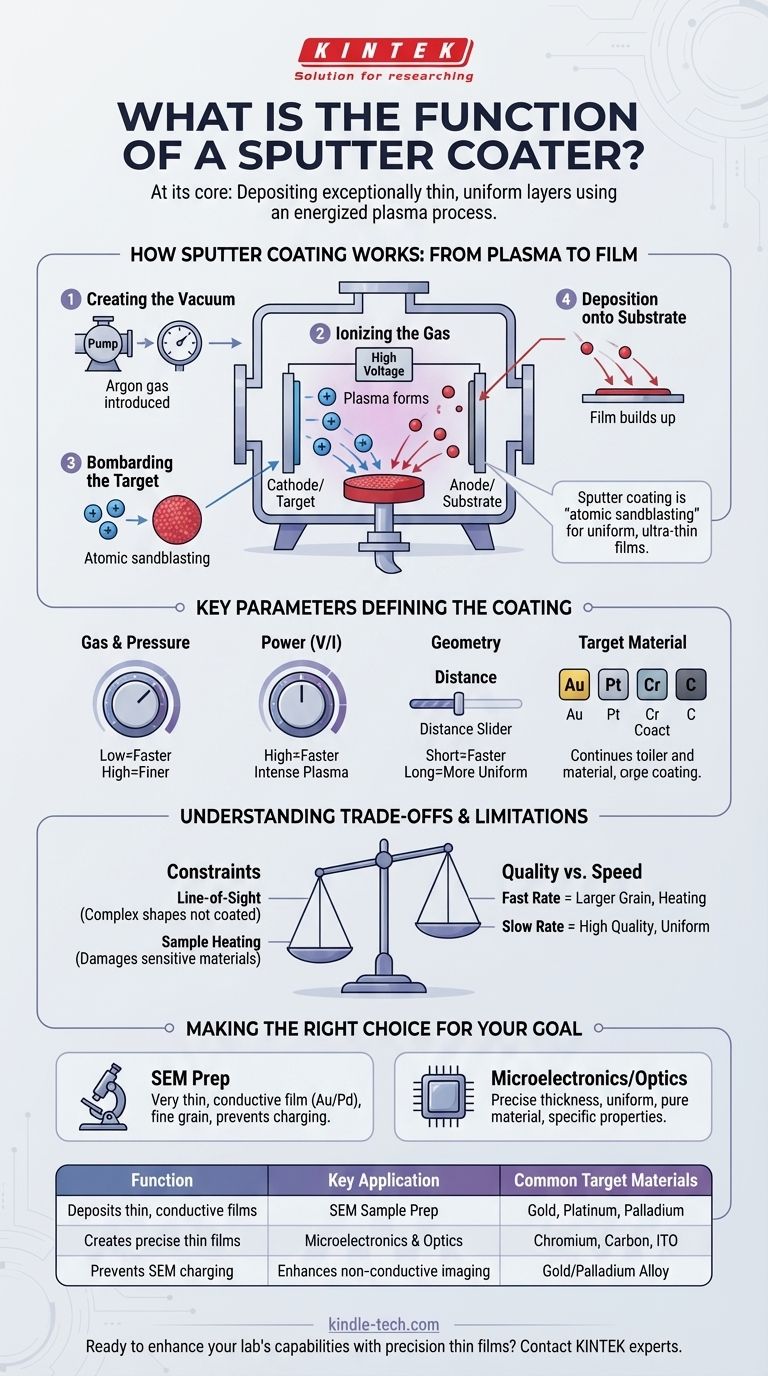

Cómo funciona el recubrimiento por pulverización catódica: del plasma a la película

El proceso tiene lugar dentro de una cámara de vacío y se basa en una secuencia de eventos físicos controlados para construir el recubrimiento átomo por átomo.

Creación del entorno de plasma

Primero, la cámara de muestras se bombea a baja presión, creando un vacío. Luego se introduce un gas inerte, más comúnmente argón, en la cámara. Este entorno de gas controlado y de baja presión es esencial para los siguientes pasos.

Ionización del gas

Se aplica un alto voltaje entre dos electrodos: el cátodo (que es el material objetivo que se desea depositar, como oro o platino) y el ánodo (donde se coloca la muestra o el sustrato). Este fuerte campo eléctrico energiza el gas argón, arrancando electrones de los átomos de argón y creando un plasma, una mezcla brillante de iones de argón cargados positivamente y electrones libres.

Bombardeo del objetivo

Los iones de argón cargados positivamente son acelerados con fuerza por el campo eléctrico y chocan contra el material objetivo cargado negativamente. Este bombardeo iónico energético actúa como un chorro de arena microscópico, desalojando átomos individuales o pequeños grupos de átomos de la superficie del objetivo. Este proceso de eyección es la "pulverización" en sí misma.

Deposición sobre el sustrato

Los átomos objetivo eyectados viajan en línea recta a través de la cámara de baja presión hasta que chocan con una superficie. Cuando aterrizan en la muestra, se condensan y se acumulan gradualmente para formar una película delgada y continua. El resultado es un recubrimiento altamente uniforme que se adapta a la topografía de la superficie de la muestra.

Los parámetros clave que definen su recubrimiento

La calidad, el espesor y la tasa de deposición de la película pulverizada no son accidentales. Están directamente controlados por varios parámetros clave del proceso.

El papel del gas y la presión

La presión del gas inerte dentro de la cámara es crítica. Una presión más alta provoca más colisiones y una trayectoria más lenta y menos directa para los átomos pulverizados, lo que puede dar como resultado una película de grano más fino pero menos densa. Una presión más baja permite que los átomos viajen más directamente, lo que a menudo aumenta la tasa de deposición.

El impacto de la potencia (voltaje y corriente)

La cantidad de energía eléctrica aplicada al objetivo influye directamente en la tasa de deposición. Una mayor potencia (mayor voltaje o corriente) crea un plasma más intenso, lo que lleva a un bombardeo iónico más agresivo y un proceso de recubrimiento más rápido.

La importancia de la geometría

La distancia entre el objetivo y la muestra juega un papel importante. Una distancia más corta generalmente aumenta la tasa de deposición, pero puede comprometer la uniformidad del recubrimiento en una muestra más grande.

La elección del material objetivo

El material del objetivo en sí mismo dicta las propiedades de la película final. El oro, el platino, el cromo y el carbono son opciones comunes, cada una seleccionada por propiedades específicas como la conductividad eléctrica, el tamaño de grano o la resistencia a la oxidación.

Comprensión de las ventajas y limitaciones

Aunque potente, el recubrimiento por pulverización catódica no está exento de limitaciones. Comprender estas ventajas y desventajas es crucial para lograr resultados fiables y significativos.

Es un proceso de línea de visión

Los átomos pulverizados viajan en líneas relativamente rectas. Esto significa que el proceso es de "línea de visión" y no puede recubrir eficazmente zanjas profundas, socavados o la parte posterior de un objeto complejo. Las áreas que no miran directamente al objetivo recibirán poco o ningún recubrimiento.

Potencial de calentamiento de la muestra

El bombardeo de átomos pulverizados y otras partículas energéticas del plasma transfiere energía a la muestra, lo que provoca su calentamiento. Esto puede ser un problema importante para materiales sensibles al calor, como muestras biológicas o polímeros, lo que podría dañar o alterar su estructura.

Tasa de deposición vs. calidad

Buscar una tasa de deposición muy rápida aumentando la potencia puede ser perjudicial. Puede conducir a tamaños de grano más grandes en la película, lo que podría ocultar detalles finos en una muestra para imágenes SEM. También puede aumentar el calentamiento de la muestra. Una deposición más lenta y controlada a menudo produce una película de mayor calidad y más uniforme.

Tomar la decisión correcta para su objetivo

Su aplicación determina cómo debe abordar el proceso de recubrimiento por pulverización catódica.

- Si su enfoque principal es la preparación de muestras SEM: Su objetivo es un recubrimiento conductor muy delgado (por ejemplo, 5-10 nm de oro/paladio) que evite la carga de electrones sin ocultar las características de la superficie de la muestra. Priorice una película de grano fino sobre la velocidad.

- Si su enfoque principal es la microelectrónica o las películas ópticas: Su objetivo es un control preciso sobre el espesor de la película, la uniformidad y la pureza del material. Esto requiere una calibración cuidadosa de todos los parámetros (potencia, presión y tiempo) para crear una película con propiedades eléctricas u ópticas específicas.

Al comprender los principios fundamentales del proceso, usted adquiere la capacidad de controlar con precisión el resultado y generar películas delgadas perfectamente adecuadas a sus necesidades analíticas o de fabricación.

Tabla resumen:

| Función | Aplicación clave | Materiales objetivo comunes |

|---|---|---|

| Deposita películas conductoras delgadas y uniformes | Preparación de muestras SEM | Oro, Platino, Paladio |

| Crea películas delgadas precisas | Fabricación de microelectrónica y óptica | Cromo, Carbono, ITO |

| Evita la carga de la muestra en SEM | Mejora la imagen de muestras no conductoras | Aleación de oro/paladio |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de precisión? KINTEK se especializa en recubridores por pulverización catódica y equipos de laboratorio de alta calidad diseñados para satisfacer las exigentes necesidades de los laboratorios de investigación e industriales. Ya sea que esté preparando muestras para análisis SEM o fabricando componentes microelectrónicos avanzados, nuestras soluciones brindan la uniformidad, el control y la confiabilidad que necesita. Contacte a nuestros expertos hoy para encontrar el recubridor por pulverización catódica perfecto para su aplicación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD