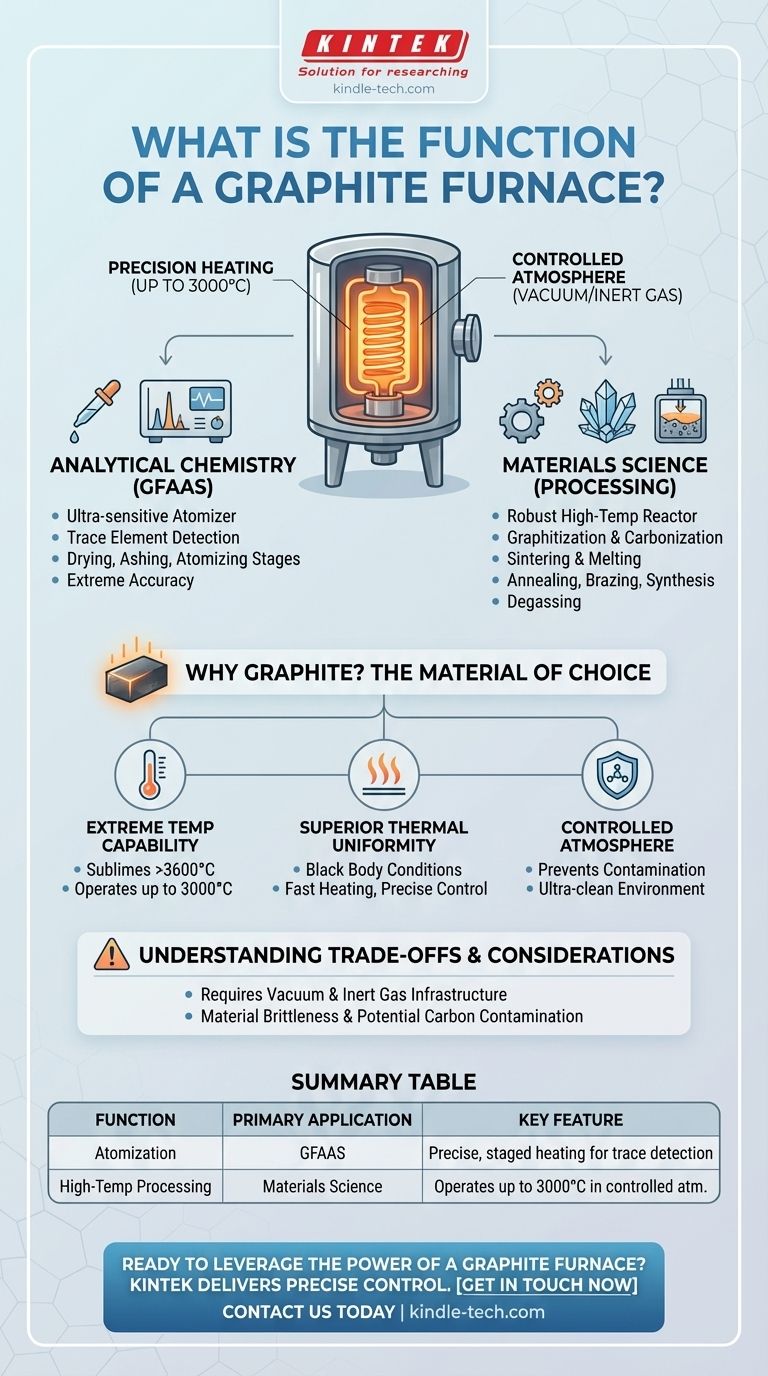

La función principal de un horno de grafito es servir a dos propósitos distintos pero igualmente críticos: es un atomizador ultrasensible para el análisis químico y un reactor robusto de alta temperatura para el procesamiento avanzado de materiales. En ambas aplicaciones, aprovecha las propiedades térmicas y físicas únicas del grafito para crear un entorno controlado con precisión que puede alcanzar temperaturas extremas, a menudo de hasta 3000 °C.

El valor central de un horno de grafito radica en su capacidad para lograr una uniformidad y un control de temperatura superiores dentro de un vacío o una atmósfera inerte. Esta combinación es esencial para tareas muy sensibles a la variación térmica y la contaminación atmosférica, desde la medición de oligoelementos hasta la síntesis de materiales de próxima generación.

Las dos aplicaciones principales

Un horno de grafito no es una herramienta de un solo propósito. Su función se entiende mejor a través de sus dos campos de uso principales: la química analítica y la ciencia de los materiales.

Análisis Elemental (AASGF)

El horno es un componente clave en la Espectroscopia de Absorción Atómica en Horno de Grafito (AASGF), una técnica utilizada para medir la concentración de elementos específicos en una muestra.

En este rol, la función del horno es recibir una pequeña muestra líquida y calentarla en una serie de etapas controladas para secarla, incinerarla y, finalmente, atomizarla. Este proceso convierte los elementos en una nube de átomos libres, que luego pueden medirse con extrema precisión.

Procesamiento de Materiales a Alta Temperatura

El horno también funciona como un reactor autónomo para crear y tratar materiales a temperaturas muy superiores a la capacidad de los hornos convencionales.

Las aplicaciones comunes incluyen:

- Grafi tización y Carbonización: Conversión de precursores en grafito cristalino o materiales de carbono.

- Sinterización y Fusión: Fusión de polvos en una masa sólida o fusión de metales y cerámicas.

- Recocido y Soldadura Fuerte: Tratamiento térmico de materiales para alterar sus propiedades o unir componentes.

- Crecimiento y Síntesis: Creación de materiales novedosos como grafeno, nanotubos de carbono y carburos específicos.

- Desgasificación: Eliminación de gases atrapados en los componentes, un paso crítico para crear piezas herméticas al vacío.

Por qué el grafito es el material elegido

El diseño de estos hornos se centra enteramente en las propiedades del grafito, que sirve como elemento calefactor, blindaje aislante y la propia cámara.

Capacidad de Temperatura Extrema

El grafito no se funde a presión atmosférica; se sublima a más de 3600 °C. Esto permite que los hornos construidos con él operen de manera confiable a temperaturas de hasta 3000 °C, un rango necesario para procesar metales refractarios y cerámicas avanzadas.

Uniformidad Térmica Superior

El grafito crea condiciones de cuerpo negro casi perfectas (emissividad de ~1.0) dentro de la cámara de calentamiento. Esto significa que el calor se irradia y absorbe con una uniformidad excepcional, eliminando los puntos calientes y asegurando que toda la carga de trabajo se caliente de manera uniforme.

Esta propiedad, combinada con su baja masa térmica, permite velocidades de calentamiento rápidas y un control preciso de la temperatura.

Operación en Atmósfera Controlada

El grafito se oxida (se quema) fácilmente en el aire a altas temperaturas. Por lo tanto, estos hornos están diseñados para operar bajo un vacío o un gas inerte protector como el argón.

Si bien esto es una necesidad técnica, también es una gran ventaja, ya que crea un entorno ultralimpio que previene la contaminación y las reacciones químicas no deseadas en el material procesado.

Comprender las compensaciones

Aunque potente, un horno de grafito tiene requisitos operativos específicos que deben considerarse.

La necesidad absoluta de una atmósfera controlada

Operar un horno de grafito no es tan simple como enchufarlo. Requiere un sistema de vacío robusto y un suministro confiable de gas inerte de alta pureza. Esto añade complejidad y coste en comparación con los hornos que pueden operar en aire ambiente.

Fragilidad del material

Aunque son resistentes a altas temperaturas, los componentes de grafito pueden ser frágiles y susceptibles a golpes mecánicos a temperatura ambiente. Es esencial un manejo cuidadoso durante la carga, descarga y mantenimiento para evitar grietas.

Potencial de contaminación por carbono

Para algunas aplicaciones altamente sensibles, la zona caliente totalmente de grafito del horno puede ser una fuente de contaminación por carbono. Aunque a menudo es insignificante, esta es una consideración crítica para procesar materiales donde el carbono es una impureza indeseable. A veces se utilizan capas de sacrificio para mitigar esto.

Tomar la decisión correcta para su objetivo

Seleccionar un horno de grafito depende totalmente de su objetivo técnico específico.

- Si su enfoque principal es cuantificar oligoelementos: El horno de grafito es su herramienta para lograr los límites de detección más bajos posibles en la Espectroscopia de Absorción Atómica.

- Si su enfoque principal es crear o tratar materiales de alto rendimiento: Un horno de grafito proporciona el control de temperatura y atmosférico inigualable requerido para la sinterización, grafitización y síntesis de materiales avanzados.

- Si su enfoque principal es la investigación de alta temperatura de propósito general: El horno de grafito es un caballo de batalla versátil, siempre que pueda gestionar su infraestructura obligatoria de vacío y gas inerte.

Comprender estas funciones y propiedades centrales le permite aprovechar el horno de grafito para las aplicaciones térmicas más exigentes.

Tabla de resumen:

| Función | Aplicación Principal | Característica Clave |

|---|---|---|

| Atomización | AASGF (Horno de Grafito AAS) | Calentamiento preciso y por etapas para la detección de oligoelementos |

| Procesamiento a Alta Temperatura | Ciencia de Materiales (Sinterización, Grafi tización) | Opera hasta 3000 °C en una atmósfera controlada |

¿Listo para aprovechar el poder de un horno de grafito en su laboratorio?

Ya sea que su objetivo sea lograr los límites de detección más bajos en el análisis elemental o superar los límites de la síntesis de materiales, los hornos de grafito de KINTEK ofrecen el control de temperatura preciso y la calefacción uniforme que necesita. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada para aplicaciones de alto rendimiento como AASGF, sinterización y grafi tización.

Contáctenos hoy para discutir cómo un horno de grafito KINTEK puede mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los usos industriales del grafito? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Cuál es la diferencia entre el horno de grafito y la AAS de llama? Elija la técnica adecuada para su laboratorio

- ¿Cuál es el principio básico de la espectroscopia de absorción atómica con horno de grafito? Lograr la detección de elementos ultra-trazas

- ¿Cuáles son los pasos en la fabricación de grafito? Del coque crudo al material de alto rendimiento

- ¿Puede el grafito conducir electricidad y calor? Las propiedades únicas de un conductor no metálico

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cuál es la diferencia entre el grafito extruido e isostático? Una guía para elegir el material adecuado

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada