En esencia, la deposición química de vapor (CVD) es un proceso que transforma gases en películas sólidas de alto rendimiento. Funciona introduciendo moléculas de gas reactivas, conocidas como precursores, en una cámara donde se descomponen o reaccionan sobre una superficie calentada (el sustrato). Esta reacción química da como resultado la formación de una capa delgada de material sólido sobre el sustrato, y cualquier subproducto gaseoso se ventila.

La fabricación de películas delgadas uniformes y de alta calidad es un desafío fundamental en la tecnología moderna. La deposición química de vapor proporciona una solución al ofrecer un control preciso sobre el crecimiento de un material a nivel atómico, lo que permite la creación de películas con una pureza excepcional y propiedades estructurales específicas.

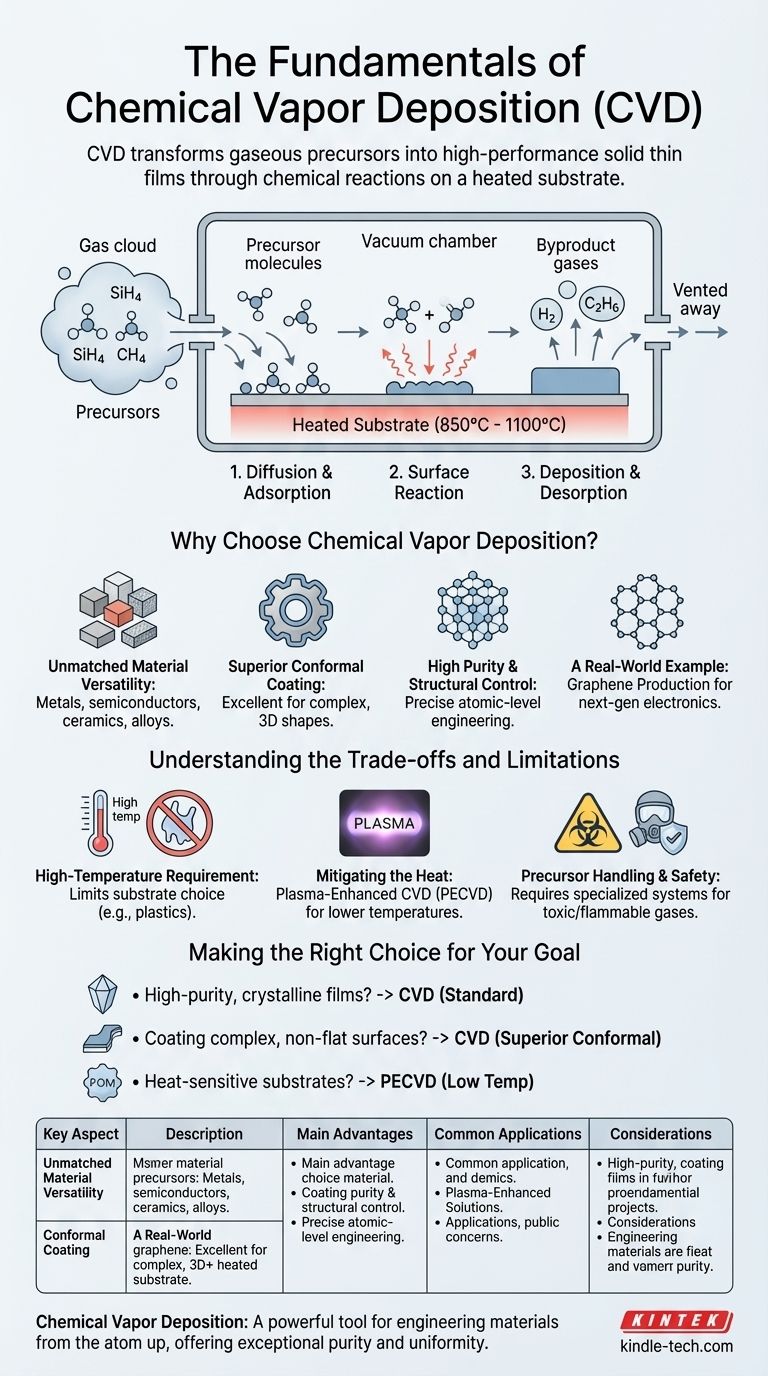

Cómo funciona la CVD: del gas a la película sólida

El proceso de CVD es una secuencia cuidadosamente orquestada de eventos físicos y químicos que ocurren dentro de un entorno controlado. Comprender estos pasos es clave para controlar las características finales de la película.

Los precursores gaseosos

Los componentes básicos de la película no comienzan como un objetivo sólido. En cambio, se introducen como gases precursores volátiles. Estos precursores contienen los átomos específicos (por ejemplo, silicio, carbono, titanio) que se pretende que formen la capa sólida final.

La cámara de reacción

Todo el proceso tiene lugar dentro de una cámara de vacío donde los parámetros clave se pueden gestionar con precisión. La temperatura del sustrato y la presión de la cámara son las variables más críticas, ya que influyen directamente en la velocidad y la naturaleza de las reacciones químicas.

El proceso crítico de tres pasos

Aunque existen variaciones, el proceso fundamental de CVD se desarrolla en tres etapas principales en la superficie del sustrato:

- Difusión y adsorción: Las moléculas de gas precursoras se transportan al sustrato y luego se adhieren a su superficie en un proceso llamado adsorción.

- Reacción superficial: Energizadas por la alta temperatura del sustrato, las moléculas adsorbidas experimentan un cambio químico. Esto puede ser una descomposición (ruptura) o una reacción con otros gases para formar el material sólido deseado.

- Deposición y desorción: El producto sólido no volátil de la reacción se deposita sobre el sustrato, construyendo la película capa por capa. Simultáneamente, cualquier subproducto volátil se desprende de la superficie (desorción) y se elimina de la cámara.

¿Por qué elegir la deposición química de vapor?

La CVD es una técnica líder para muchas aplicaciones porque ofrece una combinación de versatilidad y calidad que es difícil de lograr con otros métodos.

Versatilidad de materiales inigualable

La CVD no se limita a un solo tipo de material. El proceso se puede adaptar para depositar una amplia gama de películas, incluidos metales, semiconductores, cerámicas y aleaciones multicomponente.

Recubrimiento conforme superior

Una de las ventajas más significativas de la CVD es su excelente capacidad de "envoltura". Debido a que el precursor es un gas, puede fluir y recubrir formas complejas y tridimensionales con un espesor de película altamente uniforme, algo con lo que los métodos de línea de visión tienen dificultades.

Alta pureza y control estructural

El proceso produce películas con alta pureza y densidad. Al ajustar cuidadosamente parámetros como la temperatura, la presión y el flujo de gas, un operador puede controlar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película.

Un ejemplo del mundo real: producción de grafeno

La CVD es un método principal para fabricar grafeno de alta calidad y gran superficie. Su capacidad para producir láminas con un bajo recuento de defectos lo hace esencial para la electrónica de próxima generación, los sensores y los compuestos de alto rendimiento.

Comprensión de las ventajas y limitaciones

Ninguna técnica es perfecta. Ser un asesor de confianza significa reconocer los desafíos asociados con la CVD para tomar una decisión informada.

El requisito de alta temperatura

Los procesos tradicionales de CVD operan a temperaturas muy altas, a menudo entre 850°C y 1100°C. Este calor es necesario para impulsar las reacciones químicas, pero significa que muchos materiales de sustrato, como plásticos o ciertos metales de bajo punto de fusión, no se pueden usar.

Mitigación del calor

Para superar esta limitación, se han desarrollado variantes especializadas. La CVD asistida por plasma (PECVD) utiliza un plasma para energizar los precursores de gas, lo que permite que la deposición ocurra a temperaturas mucho más bajas y amplía el rango de sustratos compatibles.

Manejo y seguridad de los precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere procedimientos de manejo especializados, monitoreo de seguridad y sistemas de gestión de escape, lo que puede aumentar la complejidad y el costo de la operación.

Tomar la decisión correcta para su objetivo

La selección de la técnica de deposición correcta depende completamente de los requisitos de su producto final.

- Si su objetivo principal es producir películas cristalinas de alta pureza (por ejemplo, para semiconductores): La CVD es una opción estándar de la industria debido a su excelente control sobre la estructura de la película y su bajo recuento de defectos.

- Si su objetivo principal es recubrir superficies complejas y no planas de manera uniforme: La excelente cobertura conforme de la CVD la hace superior a muchos métodos de deposición de línea de visión.

- Si su objetivo principal es trabajar con sustratos sensibles al calor (por ejemplo, polímeros): La CVD estándar de alta temperatura no es adecuada, y debe investigar variantes de baja temperatura como la CVD asistida por plasma (PECVD).

Al comprender estos principios básicos, puede determinar eficazmente cuándo la CVD es la herramienta ideal para diseñar materiales desde el átomo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Transforma gases reactivos en películas sólidas sobre un sustrato calentado. |

| Pasos clave | 1. Difusión y adsorción 2. Reacción superficial 3. Deposición y desorción |

| Ventajas principales | Alta pureza, recubrimiento conforme, versatilidad de materiales, control estructural |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos protectores, producción de grafeno |

| Consideraciones | Requisitos de alta temperatura, seguridad de los precursores, complejidad del equipo |

¿Listo para diseñar materiales desde el átomo?

La deposición química de vapor es una herramienta poderosa para crear películas delgadas de alto rendimiento con una pureza y uniformidad excepcionales. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores para componentes complejos o materiales avanzados como el grafeno, el equipo de CVD adecuado es crucial para el éxito.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de laboratorio. Nuestra experiencia en tecnología CVD puede ayudarle a:

- Lograr un control preciso sobre la composición y estructura de la película

- Escalar sus procesos de I+D a la producción

- Seleccionar la configuración de sistema adecuada para su aplicación específica

Analicemos cómo la CVD puede transformar el desarrollo de sus materiales. ¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme