La velocidad de calentamiento por inducción no es un valor único; es una variable altamente controlable y una de las principales ventajas de la tecnología. La velocidad está determinada por la densidad de potencia aplicada a la pieza de trabajo, la frecuencia operativa del sistema y las propiedades físicas del material que se calienta. El calentamiento por inducción es capaz de elevar la temperatura del acero por encima de su punto de Curie en cuestión de segundos.

La velocidad del calentamiento por inducción es su característica definitoria. No es una constante inherente, sino un resultado directo de cuánta potencia se puede entregar con precisión a un área específica de una pieza, lo que lo convierte en uno de los métodos de calentamiento más rápidos disponibles para procesos industriales.

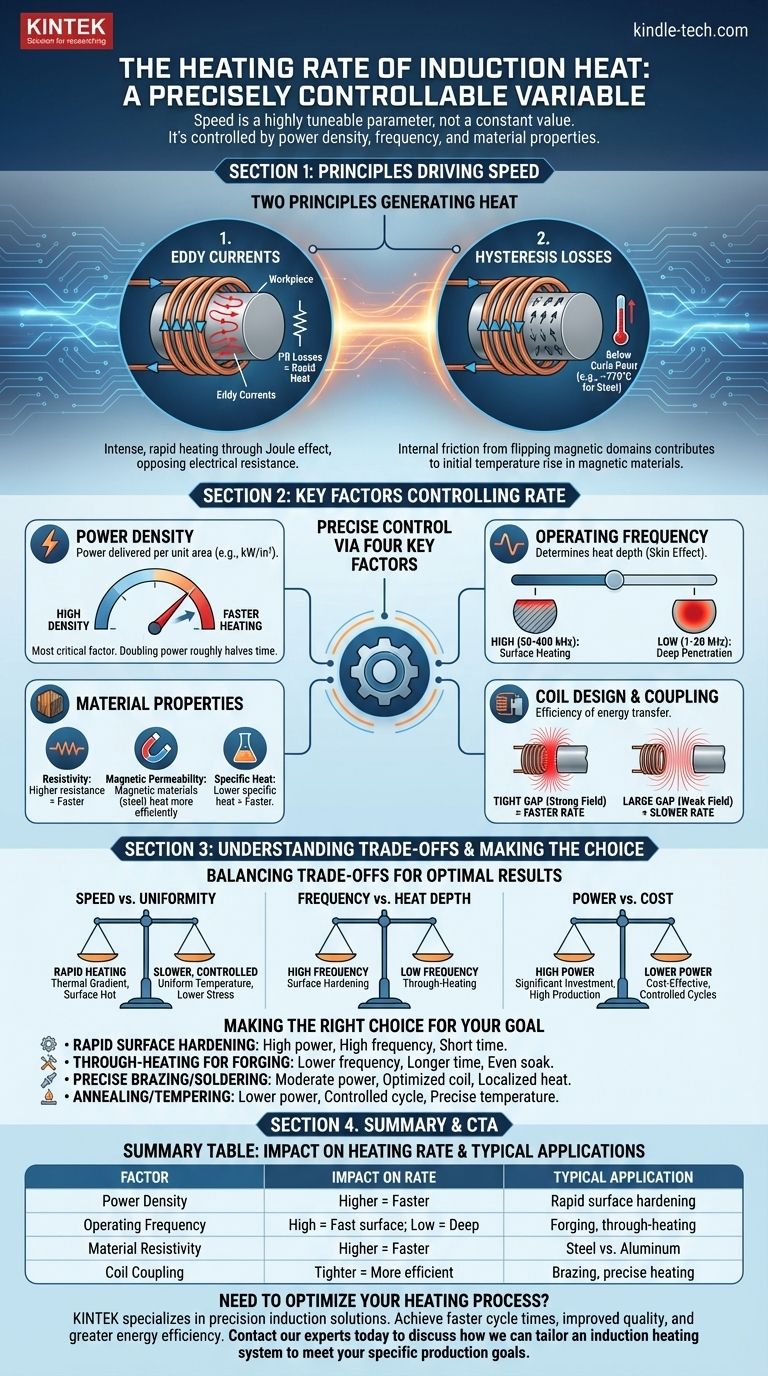

Principios que impulsan la velocidad de la inducción

Para comprender qué controla la velocidad de calentamiento, primero debemos entender cómo la inducción genera calor. Se basa en dos principios físicos fundamentales que ocurren cuando un material eléctricamente conductor se coloca dentro de un campo magnético alterno fuerte.

Corrientes de Foucault

La fuente principal de calor proviene de las corrientes de Foucault. El campo magnético alterno generado por la bobina de inducción induce estas fuertes corrientes eléctricas localizadas dentro de la pieza de trabajo. La resistencia eléctrica natural del material se opone al flujo de estas corrientes, lo que resulta en un calentamiento intenso y rápido a través del efecto Joule (pérdidas I²R).

Pérdidas por Histéresis

Para los materiales magnéticos como el hierro y el acero, se produce un efecto de calentamiento secundario. El campo magnético alterno invierte rápidamente los dominios magnéticos dentro del material. Esta fricción interna, denominada pérdida por histéresis, genera calor adicional por debajo de la temperatura de Curie del material (alrededor de 770 °C para el acero), lo que contribuye al rápido aumento inicial de la temperatura.

Factores clave que controlan la velocidad de calentamiento

Puede controlar con precisión la velocidad de calentamiento manipulando varios parámetros clave del sistema. La "receta" para su proceso depende del equilibrio de los siguientes factores.

Densidad de Potencia

Este es el factor más crítico. La densidad de potencia se refiere a la cantidad de potencia de la fuente de alimentación de inducción entregada por unidad de área superficial (por ejemplo, kilovatios por pulgada cuadrada). Una mayor densidad de potencia da como resultado una velocidad de calentamiento más rápida. Duplicar la potencia entregada a la misma área reducirá aproximadamente a la mitad el tiempo necesario para alcanzar una temperatura objetivo.

Frecuencia Operativa

La frecuencia de la corriente alterna determina la profundidad a la que las corrientes de Foucault penetran en el material, un fenómeno conocido como efecto piel.

- Altas Frecuencias (50 kHz - 400 kHz): La corriente fluye en una capa delgada en la superficie, lo que conduce a un calentamiento superficial extremadamente rápido. Esto es ideal para el endurecimiento superficial.

- Bajas Frecuencias (1 kHz - 20 kHz): La corriente penetra más profundamente en la pieza, lo cual es necesario para calentar completamente tochos grandes para forja o conformado.

Propiedades del Material

El material de la pieza de trabajo en sí juega un papel crucial.

- Resistividad: Los materiales con mayor resistencia eléctrica se calientan más rápido porque generan más calor a partir de la misma cantidad de corriente inducida.

- Permeabilidad Magnética: Los materiales magnéticos como el acero se calientan mucho más eficientemente que los materiales no magnéticos como el cobre o el aluminio debido al efecto adicional de la histéresis.

- Calor Específico: Esta es la cantidad de energía necesaria para elevar la temperatura del material. Los materiales con menor calor específico se calentarán más rápido con la misma entrada de potencia.

Diseño y Acoplamiento de la Bobina

La bobina de inducción actúa como el "aplicador" que transfiere energía a la pieza. La eficiencia de acoplamiento, la proximidad de la bobina a la pieza de trabajo, es vital. Un pequeño espacio entre la bobina y la pieza asegura un campo magnético fuerte y una transferencia de energía eficiente, lo que resulta en una velocidad de calentamiento más rápida.

Comprensión de las Compensaciones

Si bien la velocidad es un gran beneficio, lograr la velocidad de calentamiento óptima requiere equilibrar factores en competencia. Forzar la máxima velocidad posible no siempre es la mejor solución.

Velocidad frente a Uniformidad de la Temperatura

Calentar una pieza extremadamente rápido puede crear un gradiente térmico significativo, donde la superficie está mucho más caliente que el núcleo. Para procesos como el endurecimiento total o el revenido, se requiere una velocidad de calentamiento más lenta y controlada utilizando una frecuencia más baja para asegurar una distribución uniforme de la temperatura y prevenir tensiones internas o grietas.

Frecuencia frente a Profundidad de Calor

La elección de la frecuencia es una compensación directa. Si necesita calentar toda la sección transversal de una barra gruesa, una alta frecuencia que solo calienta la superficie será ineficaz. Debe seleccionar una frecuencia que permita que el calor penetre hasta la profundidad deseada para su aplicación específica.

Potencia frente a Costo

Una fuente de alimentación capaz de entregar muy alta potencia para un calentamiento rápido representa una inversión de capital significativa. La velocidad de calentamiento requerida debe justificarse por las demandas de producción del proceso para garantizar un retorno de la inversión positivo.

Tomar la Decisión Correcta para su Objetivo

La velocidad de calentamiento "correcta" depende completamente del objetivo de su aplicación. Para determinar sus necesidades, considere el resultado deseado.

- Si su enfoque principal es el endurecimiento rápido de la superficie: Utilice alta densidad de potencia y una alta frecuencia operativa para calentar solo la capa superficial en unos pocos segundos.

- Si su enfoque principal es calentar completamente una pieza grande para forja: Utilice una frecuencia más baja y un tiempo de calentamiento más largo para permitir que la energía térmica se absorba uniformemente en toda la pieza de trabajo.

- Si su enfoque principal es el soldaje fuerte o blando de precisión: Utilice un nivel de potencia moderado con un diseño de bobina cuidadosamente diseñado para calentar un área de unión muy específica sin afectar los componentes circundantes.

- Si su enfoque principal es el recocido o el revenido: Utilice menor potencia y un tiempo de ciclo controlado para alcanzar y mantener una temperatura precisa con fines metalúrgicos.

En última instancia, la velocidad de calentamiento en un sistema de inducción es un parámetro diseñado con precisión, no un resultado accidental.

Tabla Resumen:

| Factor | Impacto en la Velocidad de Calentamiento | Aplicación Típica |

|---|---|---|

| Densidad de Potencia | Mayor potencia = Velocidad más rápida | Endurecimiento rápido de la superficie |

| Frecuencia Operativa | Alta frecuencia = Calentamiento rápido de la superficie; Baja frecuencia = Calentamiento profundo | Forja, calentamiento completo |

| Resistividad del Material | Mayor resistencia = Calentamiento más rápido | Acero frente a Aluminio |

| Acoplamiento de la Bobina | Hueco más estrecho = Transferencia más eficiente | Soldaje fuerte, calentamiento de precisión |

¿Necesita optimizar su proceso de calentamiento?

KINTEK se especializa en equipos de laboratorio de precisión y soluciones de calentamiento industrial. Ya sea que necesite un endurecimiento rápido de la superficie, un calentamiento uniforme completo para forja o un control preciso de la temperatura para soldadura fuerte, nuestra experiencia en tecnología de inducción puede ayudarlo a lograr tiempos de ciclo más rápidos, mejor calidad del producto y mayor eficiencia energética.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos adaptar un sistema de calentamiento por inducción para satisfacer sus objetivos de producción específicos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es la aplicación del horno de inducción? Logre una fusión de metales eficiente y de alta pureza

- ¿Cuál es la desventaja del horno de inducción? El compromiso crítico en la fusión de metales

- ¿Qué metales se pueden fundir en un horno de inducción? Una guía para la fusión eficiente de cualquier metal conductor

- ¿Cuál es la frecuencia de trabajo de un horno de inducción? Elegir la frecuencia adecuada para su aplicación

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Cuál es un ejemplo de calentamiento por inducción? Descubra el poder del calor sin contacto

- ¿Puede un calentador de inducción fundir metal? Una guía para una fusión rápida, limpia y controlada

- ¿De qué hace uso un horno de inducción? Aprovechando la energía electromagnética para una fusión eficiente