El Prensado Isostático en Caliente (HIP) es un método de procesamiento de materiales que utiliza alta temperatura y gas a presión uniforme y elevada para mejorar las propiedades de los materiales. Para las cerámicas, su función principal es consolidar polvos o eliminar la porosidad interna residual de una pieza preformada, lo que resulta en un componente totalmente denso con una resistencia mecánica y fiabilidad significativamente mejoradas.

El propósito central del HIP para las cerámicas no es simplemente formar una forma, sino transformar un componente en su estado de mayor rendimiento. Cierra los vacíos microscópicos dejados por otros procesos, desbloqueando la máxima resistencia teórica y consistencia del material.

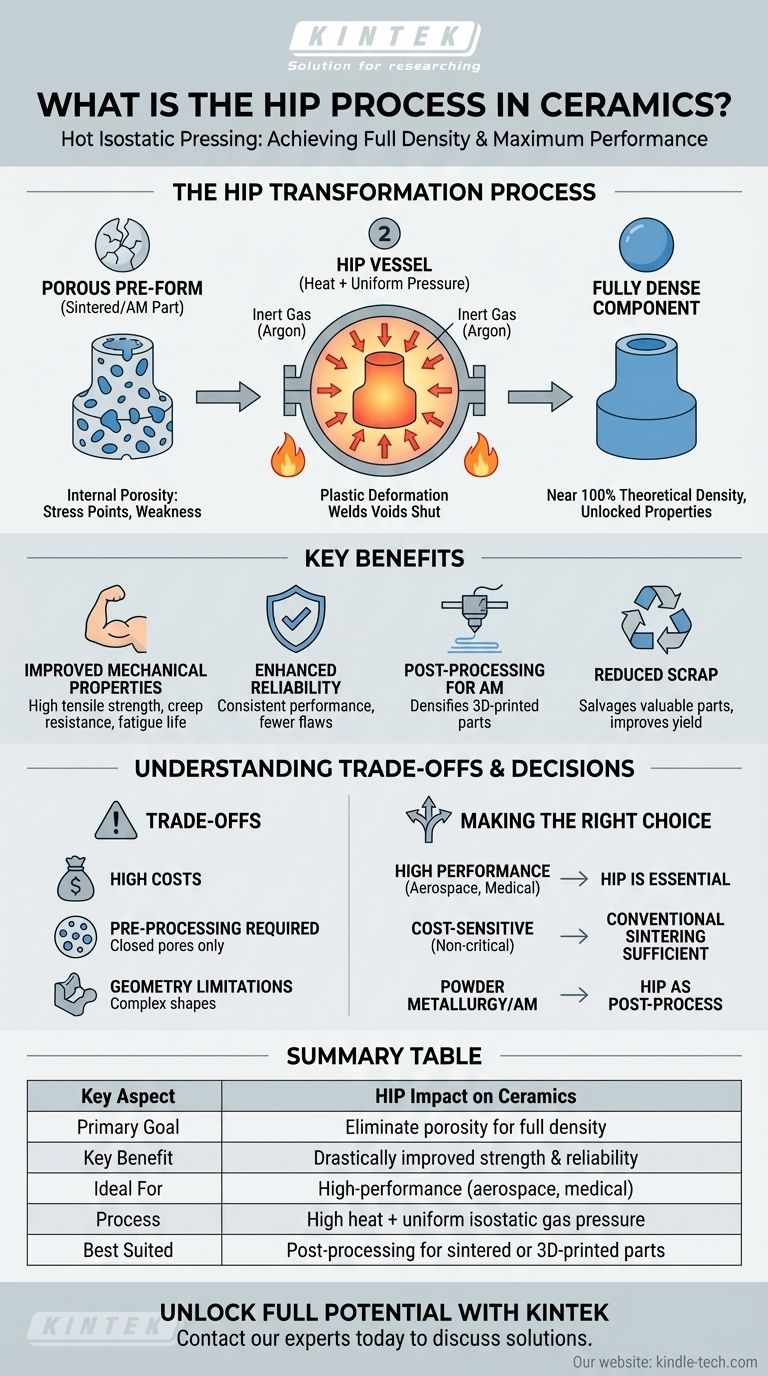

Cómo el HIP transforma los materiales cerámicos

Para comprender el valor del HIP, primero debe entender la debilidad fundamental que resuelve en las cerámicas: la porosidad.

El problema: porosidad interna

La mayoría de los componentes cerámicos avanzados comienzan como un polvo. Los procesos como la sinterización calientan este polvo para que las partículas se fusionen, pero esto a menudo deja vacíos o poros microscópicos diminutos.

Esta porosidad interna actúa como una colección de puntos microscópicos de concentración de tensiones. Cuando la pieza se somete a carga, estos vacíos son los sitios de inicio de las grietas, lo que limita severamente la resistencia del material, la vida a la fatiga y la fiabilidad general.

La solución HIP: calor y presión isostática

El proceso HIP coloca una pieza cerámica pre-sinterizada dentro de una cámara de alta presión. La cámara se calienta y se llena con un gas químicamente inerte, generalmente Argón, creando una inmensa presión isostática: presión que se aplica uniformemente desde todas las direcciones.

Esta combinación de calor alto y presión uniforme hace que la cerámica se deforme plásticamente a nivel microscópico. El material se "arrastra" y colapsa en los vacíos internos, soldándolos efectivamente y eliminando la porosidad.

El resultado: lograr la densidad total

El producto final es un componente cerámico que ha alcanzado cerca del 100% de su densidad máxima teórica. Al eliminar los vacíos internos que actúan como puntos de fallo, se desbloquean las propiedades intrínsecas del material.

Beneficios clave de aplicar HIP a las cerámicas

La aplicación de HIP es una inversión que genera retornos significativos en el rendimiento del material y la eficiencia de fabricación.

Propiedades mecánicas drásticamente mejoradas

Al eliminar la porosidad, el HIP mejora significativamente propiedades críticas como la resistencia a la tracción, la resistencia a la fluencia (creep) y la vida a la fatiga. El material se vuelve mucho más duradero y resistente a la fractura.

Fiabilidad y consistencia mejoradas

El HIP reduce la naturaleza aleatoria de los fallos causados por defectos microscópicos. Esto conduce a una variación mucho menor en las propiedades del material de una pieza a otra, lo que simplifica el diseño y reduce la necesidad de inspecciones exhaustivas de control de calidad.

Post-procesamiento para la fabricación avanzada

El HIP es un paso de post-procesamiento crítico para las cerámicas fabricadas mediante metalurgia de polvos o fabricación aditiva (impresión 3D). Densifica la pieza "tal como se imprime" o sinterizada, transformándola de una preforma porosa a un componente estructural de alto rendimiento.

Reducción de desechos y mejora del rendimiento

El proceso se puede utilizar para rescatar piezas fundidas o componentes valiosos que de otro modo serían rechazados debido a niveles inaceptables de porosidad interna encontrados durante la inspección. Esto mejora directamente el rendimiento de fabricación y reduce el desperdicio de material.

Comprensión de las compensaciones

Aunque es potente, el HIP no es una solución universal. Su aplicación debe sopesarse frente a sus demandas y costes específicos.

Altos costes de capital y operativos

El equipo HIP es caro de comprar y operar. Las altas presiones y temperaturas requieren hornos robustos y especializados, lo que hace que el proceso sea prohibitivo en costes para componentes no críticos o de bajo valor. Por eso su uso es más común en industrias de alto riesgo como la aeroespacial.

Requisito de pre-procesamiento

El HIP es un proceso de densificación, no de conformado. Requiere una pieza que ya haya sido formada y sinterizada hasta un estado de "porosidad cerrada", donde los vacíos internos no están conectados a la superficie. Si los poros están abiertos a la superficie, el gas a presión simplemente los llenará sin cerrarlos.

Limitaciones en la geometría

Aunque el HIP en sí aplica presión uniforme, el componente debe ser capaz de soportar el proceso sin distorsión. Las estructuras complejas o de paredes muy delgadas pueden requerir una planificación cuidadosa o herramientas especializadas para mantener su forma durante el ciclo HIP.

Tomar la decisión correcta para su objetivo

Decidir si incorporar el HIP depende totalmente de los requisitos de rendimiento de su componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad (por ejemplo, aeroespacial, implantes médicos, álabes de turbina): El HIP es a menudo un paso ineludible para eliminar posibles puntos de fallo y garantizar la seguridad y longevidad del componente.

- Si su enfoque principal son aplicaciones no críticas y sensibles al coste: Es probable que el coste significativo del HIP no se justifique, y la sinterización convencional proporcionará un rendimiento suficiente por el coste.

- Si utiliza metalurgia de polvos o fabricación aditiva: Considere el HIP como un paso de post-procesamiento esencial para elevar su componente de una preforma porosa a una pieza totalmente densa y de alta resistencia.

En última instancia, el HIP es la herramienta definitiva para alcanzar el pico absoluto del potencial de rendimiento de una cerámica.

Tabla de resumen:

| Aspecto clave | Impacto del HIP en las cerámicas |

|---|---|

| Objetivo principal | Eliminar la porosidad interna para lograr la densidad total |

| Beneficio clave | Mejora drástica de la resistencia mecánica y la fiabilidad |

| Ideal para | Aplicaciones de alto rendimiento (aeroespacial, médica) |

| Proceso | Calor alto + presión de gas isostática uniforme |

| Más adecuado para | Post-procesamiento de piezas sinterizadas o impresas en 3D |

Desbloquee todo el potencial de sus componentes cerámicos con KINTEK

¿Está desarrollando piezas cerámicas de alto rendimiento para aplicaciones aeroespaciales, médicas o industriales? El proceso HIP es esencial para lograr la máxima resistencia, fiabilidad y densidad del 100% al eliminar la porosidad interna.

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones para el procesamiento de materiales como el HIP. Nuestra experiencia puede ayudarle a transformar sus preformas cerámicas sinterizadas o impresas en 3D en componentes totalmente densos y de alta resistencia listos para aplicaciones críticas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de fabricación de cerámica y ofrecer un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo mejora un horno de prensado en caliente al vacío la densidad de las cerámicas de Ti2AlN? Logra una densidad del 98,5 %+ y una resistencia superior

- ¿Qué efecto tiene un entorno de alto vacío en un horno de prensado en caliente sobre las aleaciones Mo-Na? Lograr microestructuras puras

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones