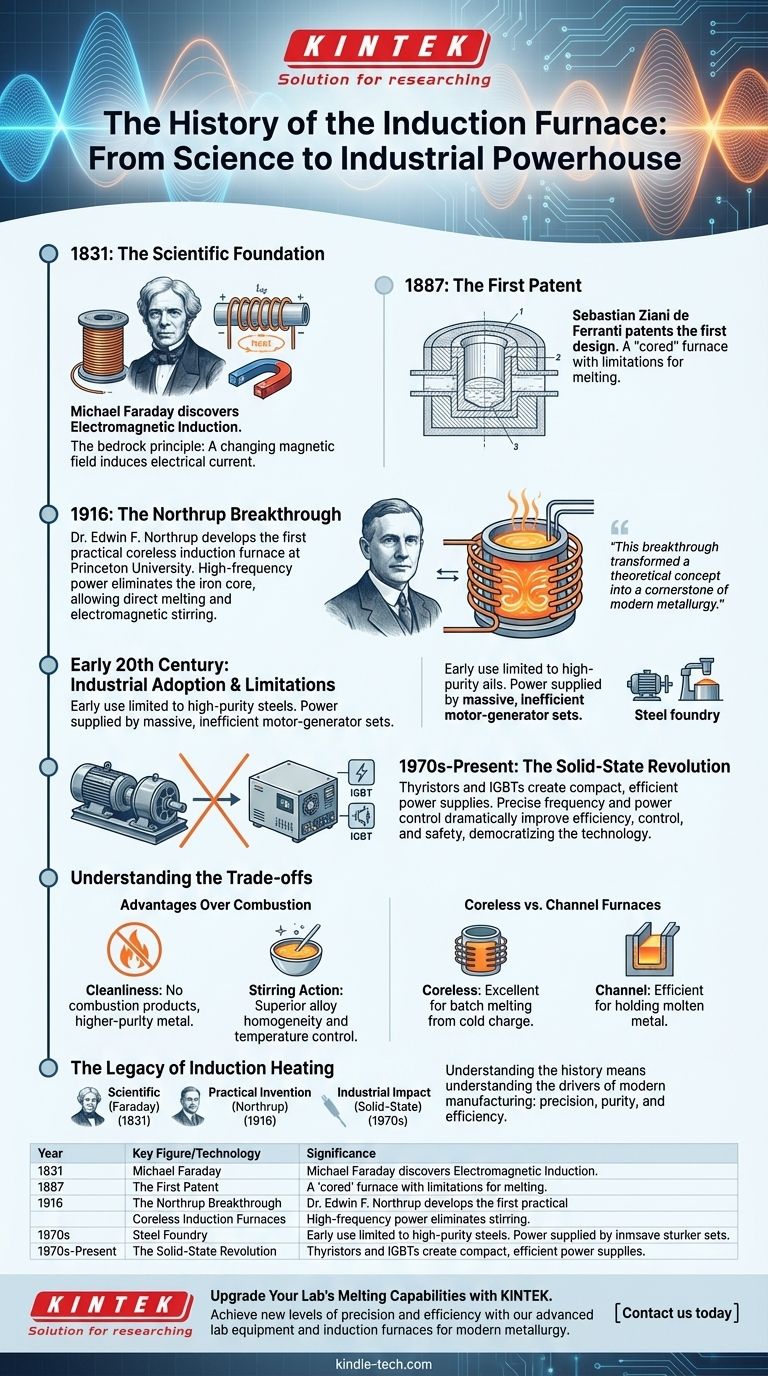

El horno de inducción moderno no fue producto de un único inventor, sino una evolución construida sobre un descubrimiento científico fundamental. Sus orígenes conceptuales se remontan a finales del siglo XIX con una patente de Sebastian Ziani de Ferranti, pero el primer horno industrial de alta frecuencia verdaderamente práctico fue desarrollado por el Dr. Edwin F. Northrup en la Universidad de Princeton en 1916. Este avance transformó un concepto teórico en una piedra angular de la metalurgia moderna.

La historia del horno de inducción es una historia de cómo un principio físico —la inducción electromagnética— se convirtió en una potencia industrial. Su evolución fue impulsada por la búsqueda incesante de métodos más limpios, controlables y eficientes para fundir metal, un viaje que abarca desde un laboratorio universitario hasta el corazón de la fabricación global.

La base científica: de la teoría a la aplicación

Para comprender la historia del horno, primero debemos entender la ciencia que lo hace posible. Todo el concepto se basa en un descubrimiento realizado décadas antes de que se concibiera el primer horno.

El principio de inducción (1831)

En 1831, el científico Michael Faraday descubrió el principio de la inducción electromagnética. Demostró que un campo magnético cambiante podía inducir una corriente eléctrica en un conductor cercano sin ningún contacto físico. Este descubrimiento es la base absoluta de la tecnología de inducción.

Vinculando la inducción con el calor

Las corrientes eléctricas inducidas, conocidas como corrientes de Foucault, no son inherentemente útiles para la fusión. Sin embargo, a medida que fluyen a través de un material conductor como el metal, encuentran resistencia eléctrica. Esta resistencia genera calor intenso, un fenómeno conocido como calentamiento Joule. El horno de inducción explota magistralmente este efecto.

El nacimiento del horno industrial

Con los principios científicos establecidos, el siguiente paso fue la ingeniería de un dispositivo práctico. Esto llevó varias décadas y el trabajo de múltiples pioneros.

La primera patente (1887)

Sebastian Ziani de Ferranti, un ingeniero eléctrico británico, fue el primero en patentar un diseño de horno basado en principios de inducción. Su diseño presentaba un núcleo de hierro rodeado por una bobina primaria, conceptualmente similar a un transformador. Aunque fue un primer paso crítico, este diseño de horno "con núcleo" o "de canal" tenía limitaciones y no fue ampliamente adoptado para la fusión en ese momento.

El avance de Northrup (1916)

El verdadero momento decisivo provino del Dr. Edwin F. Northrup en los Estados Unidos. Desarrolló el primer horno de inducción sin núcleo práctico. Al utilizar una fuente de energía de alta frecuencia, eliminó la necesidad del núcleo de hierro, permitiendo que el crisol que contenía el metal se colocara directamente dentro de la bobina de inducción.

Este diseño era mucho más versátil y eficiente para la fusión, ya que permitía una fuerte acción de agitación dentro del metal fundido, asegurando una mezcla y temperatura homogéneas. El trabajo de Northrup es ampliamente considerado el nacimiento del horno de inducción moderno.

Evolución y adopción industrial

Tras la invención de Northrup, el horno de inducción comenzó su constante integración en la industria, un proceso acelerado por las continuas mejoras en la tecnología de suministro de energía.

Uso industrial temprano

A principios del siglo XX, los hornos de inducción eran caros y complejos. Su uso se limitaba principalmente a la producción de aceros especiales de alta pureza y aleaciones no ferrosas donde la prevención de la contaminación por subproductos de la combustión (como el carbono) era crítica.

La era del motor-generador

Durante décadas, la alta frecuencia requerida por los hornos sin núcleo fue suministrada por grandes y complejos conjuntos motor-generador. Estos eran masivos, ineficientes y requerían un mantenimiento significativo, lo que limitaba el tamaño y la rentabilidad de las operaciones de fusión por inducción.

La revolución de estado sólido (1970s-presente)

La invención del tiristor y, posteriormente, del transistor bipolar de puerta aislada (IGBT) lo cambió todo. Estos dispositivos de estado sólido permitieron la creación de fuentes de alimentación compactas, fiables y altamente eficientes.

Los ingenieros ahora podían controlar con precisión la frecuencia y la potencia del horno, mejorando drásticamente la eficiencia energética, el control de la fusión y la seguridad operativa. Esta revolución hizo que la fusión por inducción fuera económicamente viable para una gama mucho más amplia de fundiciones y aplicaciones.

Comprendiendo las compensaciones

La adopción del horno de inducción fue impulsada por sus claras ventajas sobre las tecnologías más antiguas, aunque no estuvo exenta de sus propios desafíos iniciales.

Ventajas sobre los hornos de combustión

El principal impulsor de la adopción fue la limpieza inherente del calentamiento por inducción. A diferencia de los hornos de cubilote o de reverbero que queman combustible, la inducción no introduce productos de combustión en la fusión. Esto da como resultado un metal de mayor pureza.

Además, las fuerzas electromagnéticas crean una acción de agitación natural, lo que conduce a una homogeneidad superior de la aleación y un control preciso de la temperatura, que son difíciles de lograr en los hornos de combustible.

Limitaciones tempranas

La principal barrera para la adopción temprana fue el costo y la complejidad. La infraestructura eléctrica y las sofisticadas fuentes de alimentación eran mucho más caras que un simple horno de cubilote. Los primeros hornos también estaban limitados en su capacidad de fusión en comparación con los métodos tradicionales de fusión a granel, como los altos hornos.

Hornos sin núcleo vs. de canal

Las dos principales vías históricas, los hornos sin núcleo y los de canal, tienen propósitos diferentes. El horno sin núcleo, perfeccionado por Northrup, sobresale en la fusión por lotes a partir de una carga fría. El horno de canal, más cercano al concepto original de Ferranti, es más eficiente para mantener grandes cantidades de metal fundido a temperatura o para operaciones continuas de dúplex.

El legado del calentamiento por inducción

Comprender la historia del horno de inducción es comprender los motores de la fabricación moderna: precisión, pureza y eficiencia.

- Si su enfoque principal son los principios científicos: La historia comienza con el descubrimiento de Faraday en 1831 de la inducción electromagnética, la transferencia de energía sin contacto.

- Si su enfoque principal es la primera invención práctica: El horno sin núcleo de alta frecuencia del Dr. Edwin Northrup de 1916 es el punto de partida definitivo para la herramienta industrial moderna.

- Si su enfoque principal es el impacto industrial generalizado: El desarrollo de fuentes de alimentación de estado sólido desde la década de 1970 en adelante democratizó la tecnología, convirtiéndola en el estándar eficiente y preciso que es hoy.

De una curiosidad científica del siglo XIX, el horno de inducción ha evolucionado hasta convertirse en una herramienta indispensable y altamente refinada para dar forma al mundo metálico que nos rodea.

Tabla resumen:

| Hito clave | Año | Figura/Tecnología clave | Importancia |

|---|---|---|---|

| Principio de inducción electromagnética | 1831 | Michael Faraday | Base científica para todo el calentamiento por inducción |

| Primera patente | 1887 | Sebastian Ziani de Ferranti | Primer diseño conceptual para un horno de inducción |

| Primer horno sin núcleo práctico | 1916 | Dr. Edwin F. Northrup | Nacimiento del horno de inducción industrial moderno |

| Revolución de estado sólido | 1970s-Presente | Tecnología de tiristor e IGBT | Permitió fuentes de alimentación compactas, eficientes y fiables |

Mejore las capacidades de fusión de su laboratorio con KINTEK

Así como el horno de inducción evolucionó de un principio científico a una potencia industrial, su laboratorio puede alcanzar nuevos niveles de precisión y eficiencia con el equipo adecuado. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando hornos de inducción fiables que ofrecen la pureza, el control de temperatura y la homogeneidad esenciales para la metalurgia y la ciencia de materiales modernas.

Ya sea que esté fundiendo aleaciones especiales, realizando investigaciones u optimizando su proceso de producción, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden transformar sus operaciones e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede calentar aluminio en un calentador de inducción? Sí, con sistemas industriales de alta frecuencia

- ¿Para qué se utiliza el calentamiento por inducción de alta frecuencia? Lograr un endurecimiento superficial y soldadura fuerte (brazing) precisos

- ¿Por qué se debe mantener la presión de argón en un mínimo de 0.3 atm en un horno de arco de vacío? Asegure la calidad de su acero AFA

- ¿Cuáles son las desventajas de un horno de inducción sin núcleo? Limitaciones clave en eficiencia y refinación

- ¿Cuál es la función principal de un horno de fusión por inducción en la I+D de acero Cr-Ni? Lograr la homogeneización de la aleación

- ¿Cuál es el material de revestimiento para un horno de inducción? Una guía de refractarios de alto rendimiento

- ¿Cuál es el requisito de consumo de energía para fundir acero? Optimice la eficiencia energética de su fundición

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa