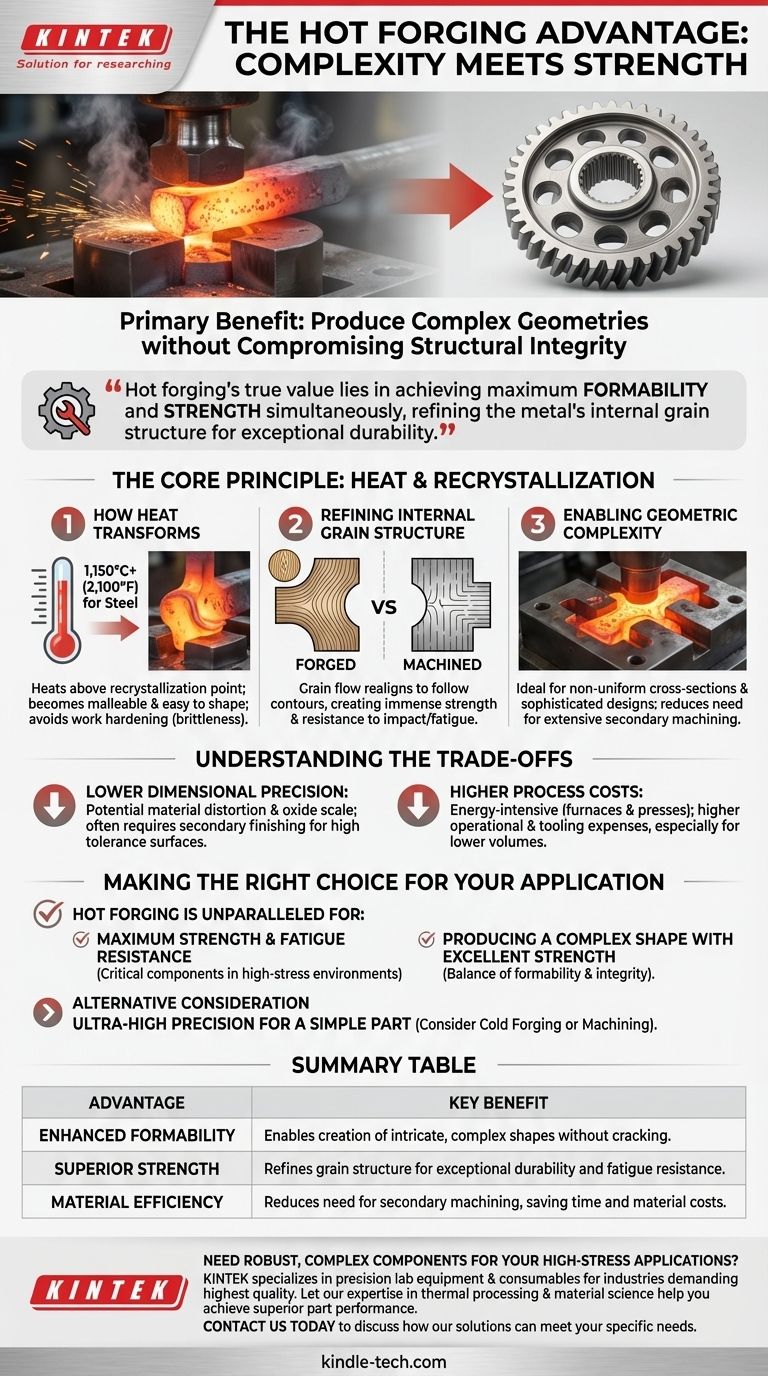

La principal ventaja de la forja en caliente es su capacidad única para producir piezas con geometrías complejas sin comprometer la integridad estructural del material. Al calentar el metal por encima de su temperatura de recristalización, se vuelve significativamente más dúctil y fácil de moldear, lo que permite diseños intrincados que serían difíciles o imposibles de crear mediante otros métodos de fabricación de alta resistencia.

El verdadero valor de la forja en caliente reside en lograr la máxima conformabilidad y resistencia simultáneamente. Mientras que otros procesos pueden ofrecer una u otra, la forja en caliente refina la estructura de grano interna del metal a medida que forma formas complejas, lo que resulta en un producto final que es geométricamente intrincado y excepcionalmente duradero.

El principio fundamental: calor y recristalización

Cómo el calor transforma el material

La forja en caliente implica calentar una pieza de trabajo de metal, como acero o titanio, a una temperatura superior a su punto de recristalización, a menudo superando los 1150 °C (2100 °F) para el acero.

A esta temperatura, el metal no se funde. En cambio, entra en un estado similar al plástico, lo que lo hace mucho más maleable y fácil de moldear con la fuerza compresiva de una prensa o un martillo.

Este proceso evita el endurecimiento por trabajo, un fenómeno en el que la deformación del metal a temperaturas más bajas aumenta su dureza pero reduce su ductilidad, haciéndolo quebradizo y propenso a agrietarse bajo tensión.

Refinando la estructura de grano interna

El verdadero ingenio de la forja reside en lo que sucede a nivel microscópico. Al igual que el grano en un trozo de madera, el metal tiene un flujo de grano interno.

Durante el proceso de forja en caliente, las fuerzas compresivas realinean este flujo de grano para que siga los contornos de la pieza. Esta estructura de grano continua e ininterrumpida crea un componente con inmensa resistencia, ductilidad y resistencia al impacto y la fatiga.

En contraste, procesos como el mecanizado cortan estos granos, creando puntos débiles, mientras que la fundición produce una estructura de grano aleatoria y, por lo tanto, más débil.

Permitiendo la complejidad geométrica

Debido a que el material calentado se deforma con tanta facilidad, la forja en caliente es ideal para producir piezas con secciones transversales no uniformes y diseños sofisticados.

El proceso permite que el metal llene completamente los detalles intrincados del troquel de forja. Esta capacidad a menudo reduce o elimina la necesidad de un mecanizado secundario extenso, ahorrando tiempo y costos de material para componentes complejos.

Comprender las compensaciones

Menor precisión dimensional

El calor intenso y el enfriamiento posterior involucrados en la forja en caliente pueden causar cierta distorsión del material y crear una capa de cascarilla de óxido en la superficie.

Como resultado, las piezas forjadas en caliente generalmente tienen tolerancias más amplias y un acabado superficial más rugoso en comparación con las piezas forjadas en frío o mecanizadas. A menudo se requiere un paso de mecanizado secundario para las superficies que exigen alta precisión.

Mayores costos de proceso

La forja en caliente es un proceso que consume mucha energía. La necesidad de grandes hornos para calentar las piezas de trabajo y prensas potentes para darles forma resulta en mayores costos operativos y de herramientas.

Además, pueden requerirse accesorios especializados de manipulación y enfriamiento, lo que aumenta el gasto general, especialmente para tiradas de producción de menor volumen.

Limitaciones de material

Aunque versátil, no todos los metales son adecuados para la forja en caliente. El proceso requiere un control cuidadoso de la temperatura para evitar cambios metalúrgicos adversos.

La gestión térmica precisa es fundamental para prevenir problemas como el sobrecalentamiento, que puede degradar las propiedades del material, o la oxidación superficial, que puede afectar la calidad de la pieza final.

Tomar la decisión correcta para su aplicación

Elegir un proceso de fabricación requiere equilibrar las demandas de su diseño con las fortalezas y debilidades inherentes de cada método. La forja en caliente es una opción poderosa cuando se cumplen las condiciones adecuadas.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja en caliente es inigualable para componentes críticos en entornos de alto estrés, como engranajes automotrices, componentes de motores y piezas estructurales aeroespaciales.

- Si su enfoque principal es producir una forma compleja con excelente resistencia: La forja en caliente es la opción ideal, ya que ofrece un equilibrio entre conformabilidad e integridad estructural que la fundición no puede igualar.

- Si su enfoque principal es la ultra alta precisión para una pieza simple: Es posible que desee considerar la forja en frío o el mecanizado, ya que la forja en caliente probablemente requerirá un acabado secundario para cumplir con tolerancias muy estrictas.

Al comprender estos principios, puede seleccionar con confianza el proceso que ofrezca el equilibrio óptimo de resistencia, complejidad y costo que exige su proyecto.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Conformabilidad mejorada | Permite la creación de formas intrincadas y complejas sin agrietarse. |

| Resistencia superior | Refina la estructura de grano para una durabilidad excepcional y resistencia a la fatiga. |

| Eficiencia de material | Reduce la necesidad de mecanizado secundario, ahorrando tiempo y costos de material. |

¿Necesita componentes robustos y complejos para sus aplicaciones de alto estrés? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, sirviendo a industrias que exigen la más alta calidad. Permita que nuestra experiencia en procesamiento térmico y ciencia de materiales le ayude a lograr un rendimiento superior de las piezas. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué papel juega un homogeneizador ultrasónico en la preparación de coloides de nanopartículas de níquel? Mejora la dispersión

- ¿Cuál es el papel de un homogeneizador ultrasónico en la fabricación de sensores de formaldehído? Optimice la dispersión de su material

- ¿Qué temperatura se necesita para sinterizar acero? Optimice su proceso para obtener resistencia y precisión

- ¿Cuál es el método de sinterización por plasma de chispa? Una técnica de consolidación de polvos de alta velocidad

- ¿Cuál es la función de un agitador magnético durante el proceso de grabado alcalino del carburo de silicio nanoestructurado?

- ¿Cuál es el proceso de recubrimiento de película delgada? Una guía para la deposición de capas de precisión

- ¿Qué aparato se utiliza para secar muestras? Seleccione la herramienta adecuada para preservar la integridad de su muestra

- ¿Cuáles son las ventajas y desventajas de la evaporación por haz de electrones? Lograr películas delgadas de alta pureza