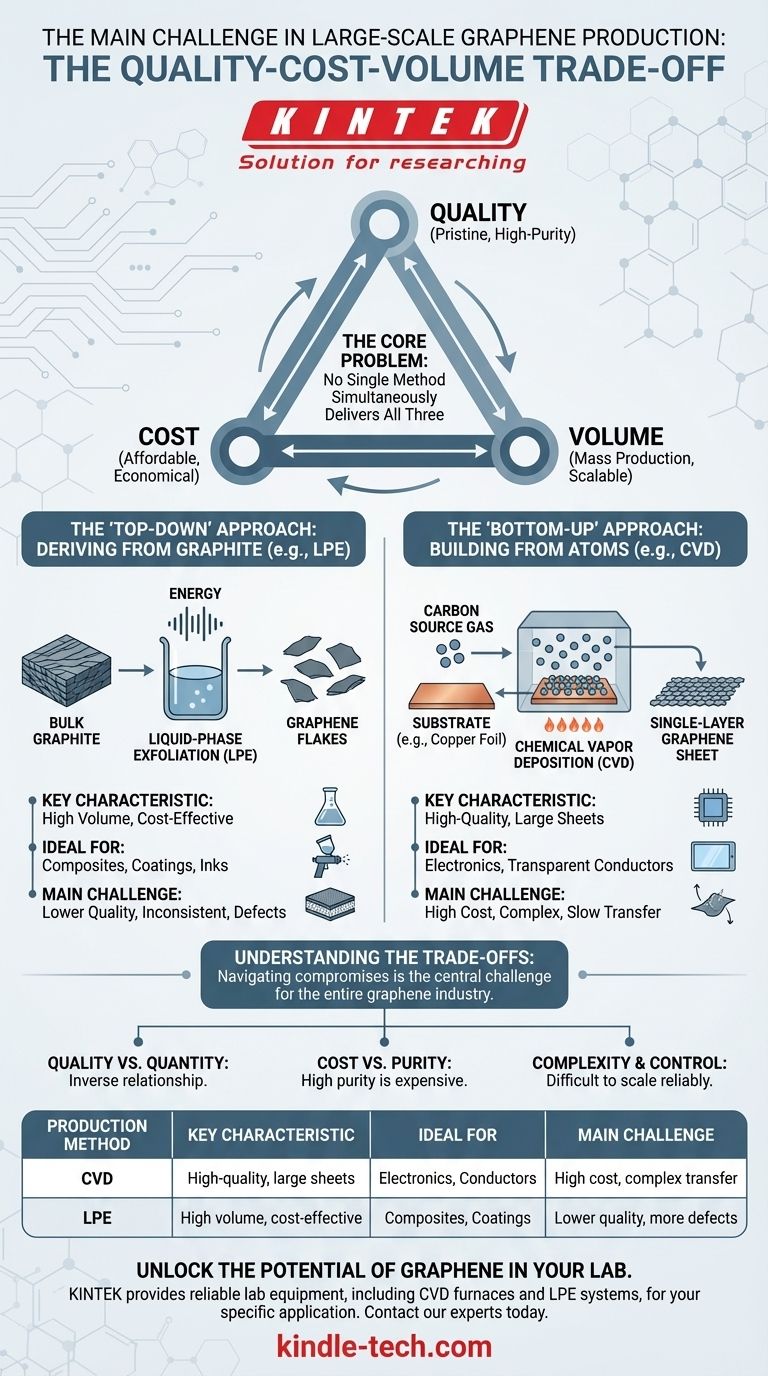

El principal desafío en la producción de grafeno a gran escala es el equilibrio fundamental entre calidad, costo y volumen. Los métodos que producen grafeno prístino de alta calidad son actualmente demasiado complejos y costosos para escalar a aplicaciones de mercado masivo, mientras que los métodos que pueden producir grandes cantidades a menudo producen un material con menor calidad eléctrica y más defectos.

El problema central es que actualmente no existe un único método de producción que pueda entregar simultáneamente el grafeno de alta pureza necesario para la electrónica avanzada a la escala masiva y el bajo costo requeridos para la adopción industrial.

Los dos caminos para la producción de grafeno

Comprender el desafío de la producción requiere observar los dos enfoques fundamentales para crear grafeno: comenzar grande y reducir ("de arriba hacia abajo"), o comenzar pequeño y construir ("de abajo hacia arriba").

El enfoque 'de arriba hacia abajo': derivado del grafito

Este método implica tomar grafito a granel y descomponerlo hasta aislar capas individuales de grafeno.

La exfoliación en fase líquida (LPE) es la técnica de arriba hacia abajo más común para la producción en masa. Implica suspender grafito en un líquido y usar energía (como la sonicación) para desprender las escamas de grafeno.

Si bien la LPE es excelente para producir grandes volúmenes de escamas de grafeno a bajo costo, la calidad del material es inconsistente. El proceso a menudo da como resultado escamas multicapa, defectos estructurales e impurezas, lo que lo hace inadecuado para la electrónica de alto rendimiento, pero aceptable para aplicaciones como compuestos, recubrimientos y tintas conductoras.

El enfoque 'de abajo hacia arriba': construcción a partir de átomos

Esta estrategia implica ensamblar grafeno átomo por átomo sobre un sustrato a partir de fuentes que contienen carbono.

La deposición química de vapor (CVD) es la técnica de abajo hacia arriba más prometedora. Implica calentar un sustrato (típicamente una lámina de cobre) en una cámara de vacío e introducir un gas que contiene carbono. El gas se descompone y los átomos de carbono se organizan en una sola capa continua de grafeno en la superficie del sustrato.

La CVD puede producir láminas muy grandes de grafeno de alta calidad, lo cual es ideal para la electrónica. Sin embargo, el proceso es complejo, requiere altas temperaturas y condiciones de vacío, y por lo tanto es lento y costoso. Además, transferir la frágil película de una sola capa atómica desde su sustrato de crecimiento a un objetivo final (como una oblea de silicio) sin introducir rasgaduras o arrugas sigue siendo un obstáculo de ingeniería significativo.

Comprender los compromisos

La elección del método de producción está dictada por una serie de compromisos. Navegar por estos compromisos es el desafío central para toda la industria del grafeno.

Calidad vs. Cantidad

Existe una relación inversa entre la calidad del grafeno y la cantidad que se puede producir económicamente.

La CVD produce láminas casi perfectas de una sola capa, ideales para componentes electrónicos sensibles, pero el proceso es meticuloso y lento. La LPE puede generar kilogramos de escamas de grafeno rápidamente, pero la calidad promedio es mucho menor.

Costo vs. Pureza

Lograr alta pureza y perfección estructural tiene un precio elevado.

Métodos como la sublimación de carburo de silicio pueden producir grafeno de calidad excepcionalmente alta directamente sobre un sustrato aislante, pero el costo es prohibitivo para todas las aplicaciones, excepto las de investigación más especializadas. La CVD es menos costosa, pero aún requiere una inversión de capital significativa en equipos de vacío y materiales de alta pureza.

Complejidad y Control

La fabricación a escala industrial exige procesos que sean repetibles, confiables y controlables.

Tanto la CVD como la LPE implican procesos complejos con muchas variables. Mantener un control preciso sobre la temperatura, la presión, el flujo de gas y los precursores químicos a gran escala es un desafío de ingeniería importante que afecta directamente la consistencia y el rendimiento del producto final.

Tomar la decisión correcta para su objetivo

El "mejor" método de producción de grafeno depende completamente de la aplicación final. No existe una solución única para todos.

- Si su enfoque principal es la electrónica de alto rendimiento o los conductores transparentes: la CVD es el candidato principal, ya que su capacidad para producir láminas grandes y de alta calidad es esencial.

- Si su enfoque principal son los materiales a granel como compuestos, tintas o recubrimientos: la exfoliación en fase líquida ofrece una vía rentable y escalable donde la calidad prístina no es el requisito principal.

- Si su enfoque principal es la investigación fundamental: la exfoliación mecánica (el método de la "cinta adhesiva") sigue siendo una técnica válida para producir muestras diminutas e impecables para el estudio científico.

En última instancia, desbloquear todo el potencial del grafeno depende de desarrollar un nuevo método o refinar uno existente para romper el compromiso actual entre calidad, costo y escala.

Tabla resumen:

| Método de producción | Característica clave | Ideal para | Principal desafío |

|---|---|---|---|

| Deposición química de vapor (CVD) | Láminas grandes y de alta calidad | Electrónica, Conductores transparentes | Alto costo, proceso de transferencia complejo |

| Exfoliación en fase líquida (LPE) | Alto volumen, rentable | Compuestos, Recubrimientos, Tintas | Menor calidad, más defectos |

Desbloquee el potencial del grafeno en su laboratorio

Navegar por las complejidades de la producción de grafeno requiere el equipo adecuado. Ya sea que su investigación demande las láminas de alta calidad de los hornos CVD o los volúmenes rentables de los sistemas LPE, KINTEK le proporciona el equipo de laboratorio confiable y los consumibles que necesita para tener éxito.

Analicemos su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución perfecta para los desafíos de grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados